商機詳情 -

松山湖門鎖塑料模具訂做

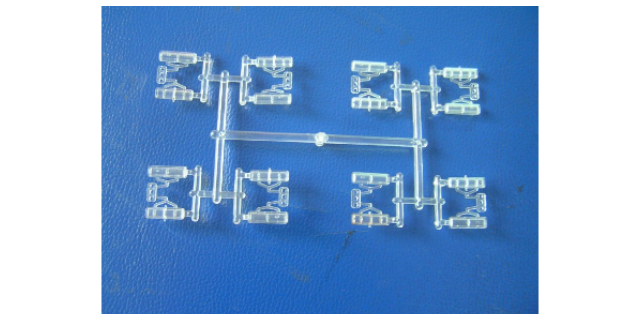

熱穩定性是指材料在高溫下保持其物理和化學性質不變的能力。對于包膠塑料模具而言,熱穩定性直接關系到模具在高溫成型過程中的尺寸穩定性、抗變形能力和使用壽命。影響熱穩定性的因素材料組成:合金元素的添加、碳含量、微觀結構等都會影響材料的熱穩定性。熱處理工藝:淬火、回火等熱處理過程能明顯影響材料的晶粒大小和分布,進而影響其熱穩定性。工作溫度:長期工作在接近或超過材料熱變形溫度的環境下,會導致材料性能下降。提高熱穩定性的策略選用高耐熱材料:如高溫合金、陶瓷基復合材料等,這些材料具有較高的熔點、良好的熱傳導性和抗熱震性。優化熱處理工藝:通過精確控制熱處理參數,如加熱速度、保溫時間和冷卻速率,以獲得理想的微觀結構和性能。表面強化處理:如滲碳、滲氮、離子注入等技術,可在模具表面形成一層高硬度、高耐熱的保護層。 透明塑料模具采用特殊材料,使生產出的塑料制品具有高透明度。松山湖門鎖塑料模具訂做

音響塑料模具的材料選擇直接關系到較終產品的音質表現。不同的材料具有不同的物理和化學特性,這些特性會直接影響音響產品的聲學性能,如頻率響應、失真度、動態范圍等。因此,在音響塑料模具的生產過程中,材料的選擇是一個至關重要的環節。影響音質的關鍵因素密度與硬度:材料的密度和硬度會影響音響產品的共振頻率和阻尼特性,進而影響音質。內阻與損耗:材料的內阻和損耗決定了聲音在傳播過程中的衰減程度,進而影響音質清晰度。吸音與隔音:材料的吸音和隔音性能會影響音響產品的聲場分布和聲音純度。材料選擇對音質的影響塑料材料:塑料材料因其輕質、易加工、成本低等優點,在音響制造中得到廣泛應用。然而,不同種類的塑料材料在音質表現上差異明顯。例如,聚丙烯(PP)和聚氯乙烯(PVC)等材料在音質上各有特點,需要根據具體需求進行選擇。金屬材料:金屬材料在音質表現上具有獨特的優勢,如高硬度、低失真等。然而,金屬材料的成本和加工難度較高,且易產生共振和噪聲,因此在使用時需要謹慎考慮。 清溪透明罩塑料模具報價亞克力塑料模具制品因其良好的耐候性而備受青睞。

亞克力塑料的加工技術多種多樣,包括注塑成型、擠出成型、吸塑成型等。不同的加工技術適用于不同的制品形狀和尺寸,也各有其獨特的優勢和局限性。注塑成型注塑成型是亞克力塑料加工中較常用的方法之一。通過注塑機將熔融的亞克力塑料注入模具型腔中,冷卻后得到制品。注塑成型具有生產效率高、制品精度高、適用于大批量生產等優點。然而,注塑成型也存在模具成本高、設備投資大等局限性。擠出成型擠出成型是將熔融的亞克力塑料通過擠出機擠出成連續型材的方法。擠出成型適用于生產長條形、管狀等連續型材的制品。擠出成型的優點是生產效率高、制品尺寸穩定、易于實現自動化生產。然而,擠出成型對模具的精度和擠出機的性能要求較高。吸塑成型吸塑成型是將片狀的亞克力塑料加熱軟化后,通過真空或氣壓的作用將其吸附在模具表面并冷卻成型的方法。吸塑成型適用于生產各種形狀復雜的薄殼制品。吸塑成型的優點是制品成本低、生產周期短、易于實現個性化定制。然而,吸塑成型的制品精度和表面質量相對較低。

制品的形狀也是影響注射壓力的重要因素。復雜形狀、薄壁、深腔等制品需要更高的注射壓力以確保熔體充分填充模具。復雜形狀制品:如齒輪、軸承等具有復雜幾何形狀的制品,需要較高的注射壓力以確保熔體能夠完全填充模具的每一個角落。薄壁制品:如手機外殼、電子零件等薄壁制品,需要較高的注射壓力以克服熔體在薄壁處的流動阻力,確保制品的完整性和尺寸精度。深腔制品:如容器、管道等具有深腔結構的制品,需要較高的注射壓力以確保熔體能夠充分填充模具的深腔部分,并避免產生縮孔和氣泡等缺陷。 包膠塑料模具的粘合層處理對兩種材料的結合強度至關重要。

隨著科技的進步和工業的發展,精密制造技術正在不斷向更高精度、更高效率和更高智能化的方向發展。然而,精密制造技術在齒輪塑料模具制造中也面臨著一些挑戰。技術更新迅速隨著數控技術、激光技術和人工智能等技術的不斷發展,精密制造技術的更新速度越來越快。這對齒輪塑料模具制造企業提出了更高的要求,需要不斷學習和掌握新技術,以提高自身的競爭力和創新能力。成本壓力增大隨著市場競爭的加劇和原材料價格的上漲,齒輪塑料模具制造企業的成本壓力越來越大。如何在保證產品質量和精度的同時降低成本,成為企業面臨的重要挑戰。環保要求提高隨著環保意識的提高和法規的加強,齒輪塑料模具制造企業需要更加注重環保和可持續發展。如何通過改進生產工藝和材料選擇等方式降低環境污染和資源消耗,成為企業需要思考的問題。 燈罩外殼塑料模具的防紫外線處理能延長制品的使用壽命。鳳崗智能鎖塑料模具定做

燈罩外殼塑料模具設計注重光學性能,確保燈光的均勻分布。松山湖門鎖塑料模具訂做

在實際生產中,注射壓力和速度往往需要根據制品的材質和形狀進行綜合調整。合理的調整可以確保制品的品質和生產效益。材質與形狀的綜合考量在調整注射壓力和速度時,需要綜合考慮制品的材質和形狀。對于熔體流動性好、形狀簡單的制品,可以設定較低的注射壓力和較高的注射速度;而對于熔體流動性差、形狀復雜的制品,則需要設定較高的注射壓力和較低的注射速度。注射過程的優化在注射過程中,還需要注意以下幾點以優化注射壓力和速度的調整:溫度控制:確保模具和熔體的溫度處于合理范圍內。模具溫度過高可能導致制品收縮過大;模具溫度過低則可能導致熔體在模具內過早固化。同時,熔體的溫度也需要控制在合理范圍內以確保其流動性。注射時間:合理的注射時間可以確保熔體充分填充模具并避免產生缺陷。注射時間過短可能導致熔體填充不足;注射時間過長則可能導致熔體在模具內產生過大的剪切力和熱量。保壓壓力和時間:在注射結束后,需要保持一定的保壓壓力和時間以確保制品的密度和尺寸精度。保壓壓力和時間的選擇需要根據制品的材質和形狀進行綜合考慮。 松山湖門鎖塑料模具訂做