商機詳情 -

重慶光伏精密壓鑄模具

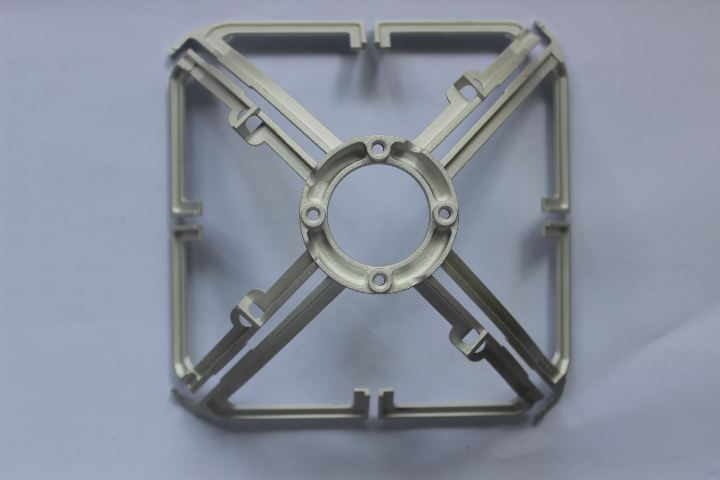

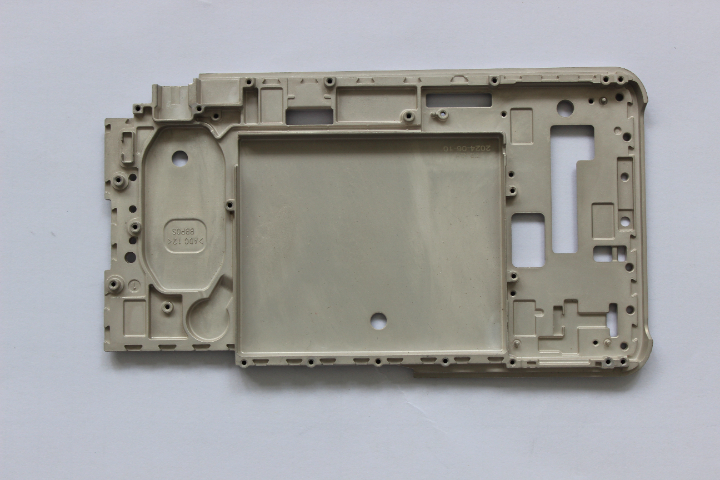

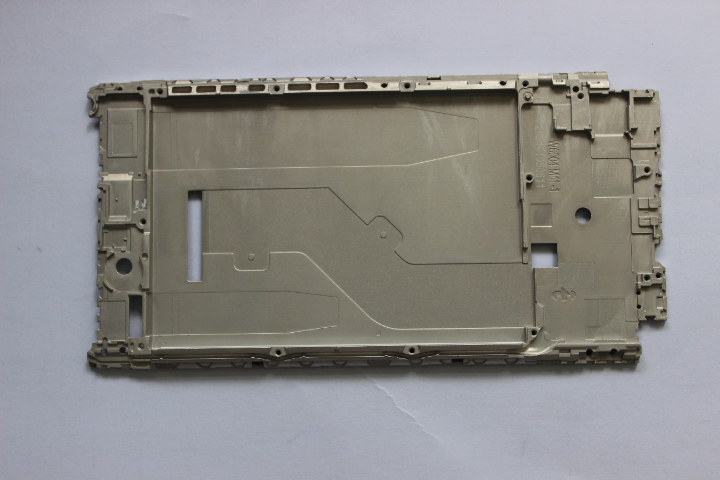

在壓鑄過程中,型芯和滑塊的應用使得鑄件具有更加復雜的形狀和細節。型芯主要用于制造鑄件內部的孔洞和開口,而滑塊則可以用于制造倒凹表面。雖然使用型芯和滑塊會增加壓鑄的成本和循環時間,但它們對于生產高質量、高復雜度的鑄件至關重要。因此,在設計和制造壓鑄模具時,需要根據鑄件的具體要求來選擇合適的型芯和滑塊。壓鑄模具的材料特性對于其使用壽命和性能至關重要。由于壓鑄過程中模具需要承受高溫和高壓的作用,因此模具材料需要具備良好的抗熱振性、柔軟性、淬透性、切削性、抗熱裂性、焊接性和可用性。同時,模具材料還需要具備較低的成本,以降低開模成本和提高經濟效益。通常,用于壓鑄的模具材料是堅硬的工具鋼,這種材料能夠承受巨大的內部壓力并保持較長的使用壽命。精密壓鑄,展現制造業的精湛技藝。重慶光伏精密壓鑄模具

壓鑄工藝的發展歷史悠久。從1838年比較初的壓鑄設備發明開始,壓鑄技術經歷了不斷的改進和創新。例如,無孔壓鑄工藝和直接注射工藝等改進型工藝的出現,進一步提高了精密壓鑄的質量和生產效率。無孔壓鑄工藝通過優化鑄造工藝參數和模具設計,有效減少了鑄件中的氣孔和夾雜物等缺陷;而直接注射工藝則可以直接將熔融金屬注入模具中,省略了中間環節,提高了生產效率。這些改進型工藝不只推動了壓鑄技術的發展,也為精密壓鑄在更多領域的應用提供了可能。重慶光伏精密壓鑄模具每一精密壓鑄,都是精密壓鑄技術的結晶。

精密壓鑄的優點在于其表面平整、尺寸一致性好,并且具有較高的抗拉強度。這使得精密壓鑄在各個領域都有著普遍的應用。例如,在汽車制造業中,精密壓鑄被普遍應用于制造發動機零部件、車身結構件等關鍵部位。在電子行業中,精密壓鑄則用于制造電子設備外殼、散熱器等部件。此外,精密壓鑄還普遍應用于建筑、機械、航空等領域,為這些行業的發展提供了有力支持。壓鑄工藝的發展歷程源遠流長。早在19世紀初,人們就開始利用壓鑄技術制造活字印刷的模具。隨著技術的不斷發展,壓鑄工藝逐漸成熟并普遍應用于各個行業。特別是在20世紀以后,隨著消費產品的不斷增長和制造業的快速發展,壓鑄工藝得到了普遍的應用和推廣。如今,壓鑄工藝已經成為制造業中不可或缺的一部分,為現代工業的發展提供了重要支持。

推桿是壓鑄模具中的關鍵部件,它通過壓板驅動,以將鑄件從模具中推出。推桿的設計需要考慮到鑄件的尺寸、形狀和推出力的大小,以確保鑄件能夠均勻受力并順利脫模。同時,推桿的數量和布局也需要仔細規劃,以減少對鑄件的損傷。型芯和滑塊是壓鑄模具中用于制造鑄件復雜結構和表面的重要部件。它們可以增加鑄件的細節和精度,但同時也增加了模具的復雜性和成本。因此,在設計和使用型芯和滑塊時需要進行綜合考慮,以找到比較佳的平衡點。壓鑄精確度高,讓產品更具競爭力。

精密壓鑄,作為現代工業制造中的重要組成部分,其獨特的生產工藝賦予了它出色的性能。壓鑄工藝的中心在于利用高壓將熔融的金屬液壓入模具內腔,形成具有復雜形狀和高精度的鑄件。模具的高的強度合金材料保證了精密壓鑄在成型過程中的穩定性和耐用性。這種工藝不只適用于鋁、鋅等輕質金屬,還普遍應用于各種合金材料的鑄造。精密壓鑄因其尺寸精度高、表面質量好、生產效率高等優點,被普遍應用于汽車、電子、通信等領域。精密壓鑄的生產過程中,模具的設計是關鍵。模具的精度、復雜度和壽命直接影響著精密壓鑄的質量和成本。隨著計算機輔助設計(CAD)和計算機輔助制造(CAM)技術的發展,壓鑄模具的設計和生產變得更加高效和精確。此外,壓鑄設備的選擇也至關重要。冷室壓鑄機和熱室壓鑄機各有特點,適用于不同類型的金屬材料和鑄件。在選擇壓鑄設備時,需要充分考慮生產規模、產品要求、設備成本等因素。壓鑄之美,在于精確與細致。深圳轉軸精密壓鑄件

精密壓鑄,讓金屬煥發無限可能。重慶光伏精密壓鑄模具

隨著科技的不斷進步和工業的持續發展,壓鑄行業將面臨更多的機遇和挑戰。一方面,隨著新能源汽車、智能制造等領域的快速發展,對精密壓鑄的需求將不斷增加;另一方面,隨著環保法規的日益嚴格和市場競爭的加劇,壓鑄企業需要不斷提高產品質量和性能,降低生產成本和環境污染。因此,壓鑄行業需要不斷創新和進步,積極探索新的生產工藝和技術手段,以適應市場的變化和滿足客戶的需求。同時,也需要加強行業間的合作與交流,共同推動壓鑄行業的健康發展。重慶光伏精密壓鑄模具