商機詳情 -

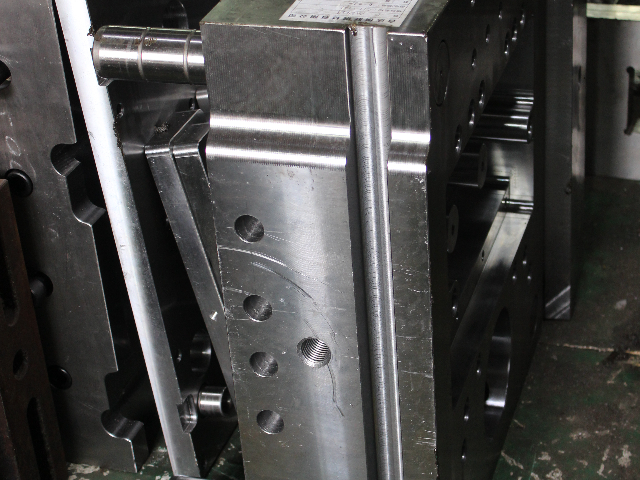

精密壓鑄模具配件

壓鑄模具,作為現代工業中的重要零部件,其制造過程離不開壓鑄模具的精確運用。壓鑄模具作為壓鑄工藝的中心工具,其設計精度和制造工藝直接影響到壓鑄模具的質量。在壓鑄過程中,金屬液在高壓下迅速填充模具型腔,這就要求模具具有高度的耐熱性和耐磨性。同時,模具的溫度控制也是關鍵,不適當的溫度會導致鑄件產生各種缺陷。因此,壓鑄模具的材料選擇、熱處理及表面處理技術都顯得至關重要。壓鑄機作為壓鑄工藝的另一個重要設備,其性能的穩定性和操作的精確性對壓鑄模具的質量有著重要影響。在壓鑄過程中,壓鑄機需要確保金屬液以適當的速度和壓力填充模具型腔,并在規定的時間內完成冷卻和凝固過程。這就要求壓鑄機具有較高的自動化程度和精確的控制能力,以應對復雜多變的壓鑄工藝要求。模具設計合理,提升壓鑄件性能。精密壓鑄模具配件

壓鑄模具的材料選擇對于模具的性能和使用壽命至關重要。不同的材料具有不同的熱膨脹系數、導熱性和強度等性能,需要根據具體的使用需求進行選擇。例如,H13鋼以其優良的綜合力學性能,成為壓鑄模具的常用材料之一。壓鑄模具的尺寸精度是衡量其質量的重要指標之一。為了保證壓鑄模具的尺寸精度,需要在生產過程中嚴格控制模具的精度和穩定性。同時,還需要對壓鑄機的參數進行精確調整,確保壓鑄過程中的壓力和速度等參數處于比較佳狀態。壓鑄模具的表面質量直接影響其外觀和使用性能。因此,在生產過程中需要采取各種措施來保證壓鑄模具的表面質量。例如,可以通過優化模具設計、提高模具表面光潔度、控制壓鑄參數等方法來減少壓鑄模具的表面缺陷。江蘇汽配壓鑄模具設計模具維護方便,節省企業成本。

在滲氮技術中,避免產生脆性白亮層是關鍵。因為白亮層無法抵抗交變熱應力的作用,極易產生微裂紋,降低熱疲勞抗力。為了解決這個問題,可以采用二次或多次滲氮工藝來分解容易產生微裂紋的氮化物白亮層,增加滲氮層厚度,并提高模具的壽命。硫氮碳共滲是一種創新的表面處理技術,其通過向工件表面滲入硫、氮、碳等元素,形成一層特殊的化合物層。這種化合物層不只具有優異的耐磨性和耐蝕性,還能提高模具的耐熱性和抗疲勞性能。例如,oxynit工藝就是在硫氮碳共滲的基礎上進行氮化處理,特別適用于有色金屬壓鑄模具的表面處理。

隨著科技的不斷發展和工業生產需求的不斷提高,壓鑄模具的性能要求也越來越高。因此,熱處理技術和表面改性技術的不斷創新和改進對于提升壓鑄模具的性能和質量具有重要意義。未來,隨著新材料、新工藝和新技術的不斷涌現,壓鑄模具的性能將會得到更大的提升,為工業生產的發展提供有力支持。壓鑄模具作為現代工業中不可或缺的一部分,其性能和質量直接影響到產品的整體表現。傳統的壓鑄模具熱處理工藝,如淬火和回火,雖然能滿足基本需求,但隨著工業技術的不斷進步,對壓鑄模具的性能要求也越來越高。因此,對熱處理工藝進行改進,如采用史可夫提出的基材預處理技術,能夠卓著提升模具的性能和壽命。模具結構合理,提升壓鑄件質量。

壓鑄技術的創新是推動壓鑄模具發展的關鍵。近年來,我國壓鑄行業在技術創新方面取得了卓著成果,如高精度壓鑄技術、快速壓鑄技術等的應用,提高了壓鑄模具的生產效率和質量。同時,隨著人工智能、大數據等技術的應用,壓鑄生產線的智能化、自動化水平也在不斷提高,為壓鑄模具的生產帶來了更多可能性。壓鑄模具是壓鑄模具生產的中心工具,其質量和精度直接影響壓鑄模具的性能。因此,我國壓鑄行業在模具設計和制造方面投入了大量精力,不斷提升模具的精度和壽命。同時,隨著模具制造技術的進步,新型模具材料的不斷涌現也為壓鑄模具的發展提供了有力支持。模具設計合理,提高生產效率與品質。江蘇汽配壓鑄模具設計

壓鑄模具,為金屬成型提供強大支持。精密壓鑄模具配件

壓鑄模具的表面處理技術是提高模具性能和使用壽命的重要手段。傳統的熱處理工藝雖然能改善模具的力學性能,但已難以滿足現代工業生產對模具性能的高要求。近年來,隨著材料科學和表面工程技術的快速發展,各種新型的表面處理技術不斷涌現,為壓鑄模具的性能提升提供了有力支持。在壓鑄模具的表面處理技術中,表面熱擴滲處理是一種重要的方法。它通過在模具表面形成一層具有特殊性能的合金層,來提高模具的耐磨性、耐蝕性和熱疲勞性能。這種處理技術能夠卓著延長模具的使用壽命,降低生產成本,提高生產效率。精密壓鑄模具配件