商機(jī)詳情 -

虎門(mén)注塑廠

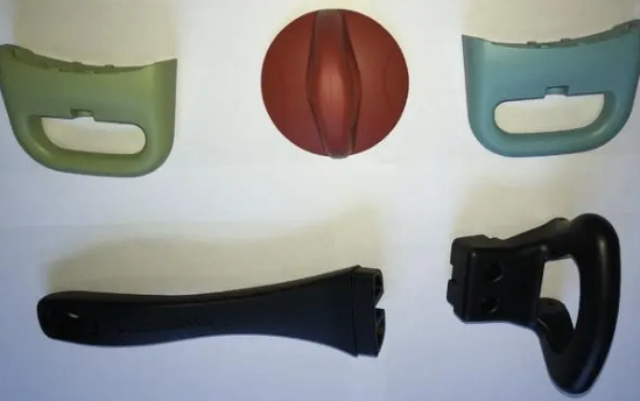

隨著科技的不斷進(jìn)步,注塑技術(shù)也在不斷創(chuàng)新與發(fā)展。以下是一些當(dāng)前注塑技術(shù)領(lǐng)域的創(chuàng)新點(diǎn)和發(fā)展趨勢(shì):精密注塑技術(shù):通過(guò)優(yōu)化模具設(shè)計(jì)、提高注射機(jī)精度和采用先進(jìn)的成型工藝,實(shí)現(xiàn)產(chǎn)品的高精度、高表面質(zhì)量和高性能。精密注塑技術(shù)在汽車(chē)、電子等領(lǐng)域具有廣泛應(yīng)用前景。多組分注塑技術(shù):將兩種或多種不同顏色的塑料材料同時(shí)注入模具中,實(shí)現(xiàn)產(chǎn)品的多色成型。這種技術(shù)可以簡(jiǎn)化生產(chǎn)流程,降低成本,提高產(chǎn)品的美觀性和附加值。微注塑技術(shù):針對(duì)微小尺寸的產(chǎn)品,采用微注塑技術(shù)可以實(shí)現(xiàn)高效、高精度的生產(chǎn)。微注塑技術(shù)在醫(yī)療、生物科技等領(lǐng)域具有潛在的應(yīng)用價(jià)值。注塑成型與3D打印技術(shù)的結(jié)合:通過(guò)結(jié)合注塑成型和3D打印技術(shù),可以實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)產(chǎn)品的快速制造。這種技術(shù)組合可以縮短產(chǎn)品開(kāi)發(fā)周期,提高生產(chǎn)效率,降低生產(chǎn)成本。注塑技術(shù)能夠減少生產(chǎn)過(guò)程中的材料浪費(fèi),降低生產(chǎn)成本。虎門(mén)注塑廠

注塑成型具有以下優(yōu)點(diǎn):首先,生產(chǎn)效率高,可實(shí)現(xiàn)大批量生產(chǎn);其次,制品尺寸精度高,表面質(zhì)量好;再次,材料利用率高,廢料少;適用于多種塑料材料和復(fù)雜結(jié)構(gòu)的制品成型。然而,注塑成型也存在一些缺點(diǎn):首先,設(shè)備投資較大;其次,模具制造周期長(zhǎng)且成本高;再次,對(duì)操作人員技能要求較高;注塑過(guò)程中產(chǎn)生的噪音、廢氣等環(huán)境污染問(wèn)題也需要引起關(guān)注。綜上所述,注塑作為一種重要的塑料加工技術(shù),在現(xiàn)代工業(yè)生產(chǎn)中發(fā)揮著舉足輕重的作用。未來(lái)隨著科技的不斷進(jìn)步和環(huán)保要求的日益嚴(yán)格,注塑技術(shù)將朝著高效、節(jié)能、環(huán)保的方向發(fā)展。同時(shí),隨著新材料和新工藝的不斷涌現(xiàn),注塑制品的應(yīng)用領(lǐng)域也將進(jìn)一步拓寬。肇慶亞克力注塑加工通過(guò)加強(qiáng)培訓(xùn)和技能提升,可以不斷提高注塑技術(shù)人員的專業(yè)水平。

注塑技術(shù)的關(guān)鍵要素塑料原料的選擇與處理:根據(jù)產(chǎn)品要求選擇合適的塑料原料,如聚乙烯、聚丙烯、聚苯乙烯等。原料的粒度、濕度、溫度等參數(shù)對(duì)注塑過(guò)程及產(chǎn)品質(zhì)量有重要影響,因此需要進(jìn)行適當(dāng)?shù)奶幚恚绺稍铩⒑Y分等。注射機(jī)的性能與操作:注射機(jī)是實(shí)現(xiàn)注塑過(guò)程的關(guān)鍵設(shè)備,其性能直接影響產(chǎn)品的質(zhì)量和生產(chǎn)效率。注射機(jī)的選擇應(yīng)根據(jù)產(chǎn)品的大小、形狀、材料等因素進(jìn)行綜合考慮。同時(shí),操作人員的技能和經(jīng)驗(yàn)也是影響注塑質(zhì)量的重要因素。模具設(shè)計(jì)與制造:模具是注塑成型的中心部件,其設(shè)計(jì)合理性直接關(guān)系到產(chǎn)品的精度、外觀和性能。模具制造過(guò)程中需保證精度、耐磨性和使用壽命。此外,模具的維護(hù)和保養(yǎng)也是確保注塑過(guò)程穩(wěn)定進(jìn)行的關(guān)鍵。成型工藝控制:成型工藝控制包括溫度、壓力、時(shí)間等參數(shù)的調(diào)整。溫度過(guò)高可能導(dǎo)致塑料燒焦或分解,溫度過(guò)低則影響塑料的流動(dòng)性;壓力過(guò)高可能導(dǎo)致產(chǎn)品飛邊或模具損壞,壓力過(guò)低則可能導(dǎo)致產(chǎn)品填充不足;時(shí)間控制不當(dāng)會(huì)影響產(chǎn)品的固化程度和脫模效果。因此,成型工藝控制是確保產(chǎn)品質(zhì)量和穩(wěn)定性的關(guān)鍵。

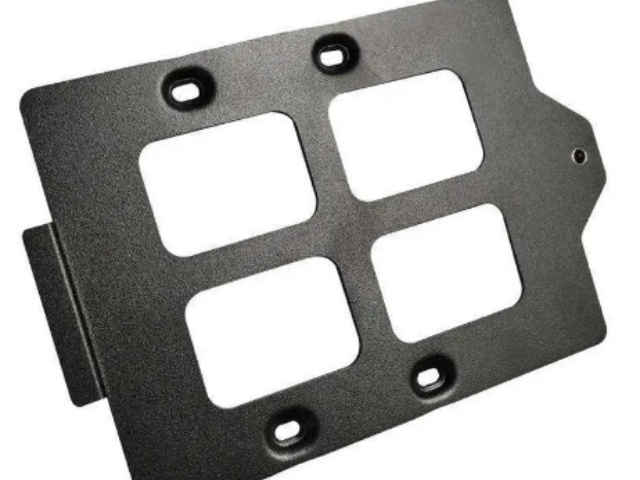

注塑工藝的基本原理是將熔融的塑料材料通過(guò)高壓注入到模具中,經(jīng)過(guò)冷卻固化后得到所需形狀和尺寸的塑料制品。這個(gè)過(guò)程包括塑料材料的熔融、注射、冷卻和脫模等步驟。在注塑機(jī)中,塑料顆粒首先被加熱至熔融狀態(tài),然后通過(guò)螺桿或柱塞的推送作用被注入到模具中。模具通常由動(dòng)模和定模兩部分組成,當(dāng)兩者合模后,熔融的塑料在模具內(nèi)冷卻固化,脫模得到成品。注塑模具是注塑工藝中的另一個(gè)關(guān)鍵組成部分,其設(shè)計(jì)和制造質(zhì)量直接影響到產(chǎn)品的質(zhì)量和生產(chǎn)效率。模具設(shè)計(jì)需要考慮產(chǎn)品的形狀、尺寸、精度和表面質(zhì)量等因素,同時(shí)還需要考慮模具的結(jié)構(gòu)、材料和制造工藝等因素。在模具設(shè)計(jì)中,通常采用CAD/CAM技術(shù)進(jìn)行三維建模和模擬分析,以確保模具設(shè)計(jì)的準(zhǔn)確性和可行性。模具制造包括模具加工、裝配和調(diào)試等步驟。模具加工通常采用數(shù)控加工、電火花加工等高精度加工技術(shù),以確保模具的尺寸精度和表面質(zhì)量。模具裝配則需要按照設(shè)計(jì)圖紙進(jìn)行精確組裝,并進(jìn)行必要的調(diào)試和測(cè)試,以確保模具能夠正常運(yùn)行并生產(chǎn)出合格的產(chǎn)品。注塑成型過(guò)程中,原料的流動(dòng)性和粘度對(duì)產(chǎn)品性能有重要影響。

注塑工藝的參數(shù)控制對(duì)于產(chǎn)品的質(zhì)量和生產(chǎn)效率具有重要影響。主要的工藝參數(shù)包括注射壓力、注射速度、保壓壓力、保壓時(shí)間、冷卻時(shí)間等。這些參數(shù)的選擇需要根據(jù)產(chǎn)品的材料、形狀、尺寸和精度等因素進(jìn)行綜合考慮,并進(jìn)行必要的實(shí)驗(yàn)和調(diào)整。注射壓力和速度的選擇直接影響到塑料在模具中的流動(dòng)性和填充性。保壓壓力和時(shí)間的控制則關(guān)系到產(chǎn)品的尺寸精度和表面質(zhì)量。冷卻時(shí)間的控制則關(guān)系到產(chǎn)品的固化程度和脫模性能。因此,在實(shí)際生產(chǎn)過(guò)程中,需要根據(jù)具體情況對(duì)工藝參數(shù)進(jìn)行精確控制,以確保產(chǎn)品的質(zhì)量和生產(chǎn)效率。注塑技術(shù)能夠滿足不同客戶對(duì)塑料制品的個(gè)性化需求。廣州注塑多少錢(qián)

注塑產(chǎn)品的質(zhì)量穩(wěn)定性是評(píng)估生產(chǎn)過(guò)程的重要指標(biāo)。虎門(mén)注塑廠

注塑成型是一種高度自動(dòng)化的生產(chǎn)方式,能夠?qū)崿F(xiàn)快速、連續(xù)的生產(chǎn)。在注塑機(jī)中,塑料顆粒經(jīng)過(guò)加熱、塑化、注射、保壓、冷卻等過(guò)程,短時(shí)間內(nèi)即可完成一個(gè)制品的成型。因此,注塑成型非常適合大規(guī)模生產(chǎn),能夠滿足市場(chǎng)對(duì)塑料制品的大量需求。注塑成型采用精密的模具來(lái)控制制品的形狀和尺寸,因此制品的尺寸精度非常高。此外,注塑成型過(guò)程中,塑料在模具中受到均勻的壓力和溫度作用,使得制品的內(nèi)部結(jié)構(gòu)緊密、均勻,進(jìn)一步提高了制品的尺寸精度。虎門(mén)注塑廠