商機詳情 -

樟木頭包膠塑膠注塑成型電話

塑膠注塑成型的優點主要包括以下幾個方面:1.適用于大量生產:注塑成型是一種高效的生產方法,可快速生產大量塑料制品,因此在大規模生產中具有明顯的優勢。2.生產效率高:注塑成型過程自動化程度高,可以快速、準確地制造出復雜的塑料制品,減少了人工干預和手工加工的需要,提高了生產效率。3.尺寸精確:注塑成型過程中,模具的精度高,能夠保證塑料制品的尺寸和形狀的準確性,從而提高了產品質量和外觀。4.材料范圍廣:注塑成型可以適用于各種塑料材料,如聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯等,使得材料選擇更加靈活。5.制品強度高:注塑成型過程中塑料受到高溫高壓的作用,分子鏈得到有效的交聯和取向,制品具有較高的力學強度和耐熱性能。6.可制造復雜形狀的制品:注塑成型可以制造具有復雜形狀和結構的塑料制品,如帶有孔洞、凸起、螺紋等的制品,這些制品難以通過其他成型工藝制造。7.成本較低:由于注塑成型自動化程度高,生產效率高,因此可以降低生產成本。同時,由于塑料制品具有輕便、耐腐蝕等特點,使得塑料制品的應用范圍更加廣。通過優化注塑成型工藝,可以提高生產效率和降低能耗。樟木頭包膠塑膠注塑成型電話

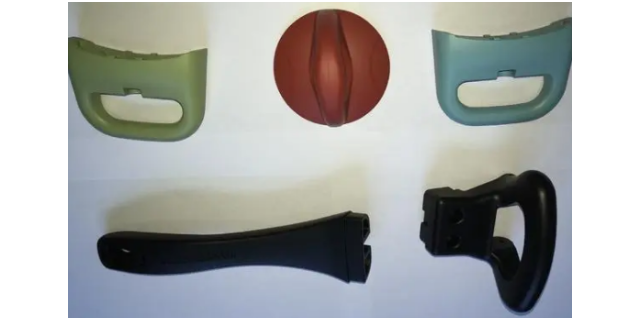

塑膠注塑成型的應用領域塑膠注塑成型作為一種重要的加工技術,廣應用于各個領域。以下是一些主要的應用領域:1.汽車工業:汽車零部件如儀表盤、門把手、座椅等都是通過塑膠注塑成型制造的。這些部件不僅需要精確的形狀和尺寸,還需要承受各種環境條件下的穩定性和安全性要求。2.電子電器:塑膠注塑成型在電子電器領域的應用也非常廣。例如手機外殼、電視機遙控器、開關按鈕等都可以通過注塑成型制造。這些產品需要具有良好的絕緣性、耐熱性和耐沖擊性。3.家用電器:家電產品如洗衣機旋鈕、冰箱門把手、微波爐面板等也常采用塑膠注塑成型技術制造。這些部件需要滿足美觀、耐用和易清潔等要求。4.醫療領域:醫療用品如醫療器械零部件、試管架等都可以通過塑膠注塑成型生產。這些產品需要具有無毒、耐腐蝕、易清潔等特性,以確保醫療安全。5.玩具制造:塑膠注塑成型在玩具制造中也非常常見。玩具通常要求色彩鮮艷、形狀各異且安全無毒。通過注塑成型技術可以生產出滿足這些要求的玩具產品。6.其他領域:除了上述領域外,塑膠注塑成型還應用于包裝容器、建筑裝飾材料、運動器材等眾多其他領域。這些產品的多樣性和復雜性不斷推動著塑膠注塑成型技術的發展和創新。樟木頭包膠塑膠注塑成型電話對于薄壁和精細結構的塑膠產品,需要使用高速注塑成型技術以確保產品質量和生產效率。

塑膠注塑成型的工藝參數塑膠注塑成型的工藝參數包括注射壓力、注射速度、模具溫度、熔體溫度、保壓時間和冷卻時間等。這些參數對于產品的質量和生產效率有著重要影響。例如,注射壓力和速度影響產品的密度和表面質量;模具溫度和熔體溫度影響產品的結晶度和收縮率;保壓時間和冷卻時間則影響產品的尺寸穩定性和生產效率。在實際生產中,這些參數需要根據具體的塑料材料和產品要求進行優化和調整。塑膠注塑成型的環境和可持續性考慮塑膠注塑成型在生產過程中會產生一定的廢棄物和排放物,對環境造成一定的影響。為了實現可持續發展,塑膠注塑成型行業需要采取一系列措施來減少環境影響。例如,采用環保的塑料材料、優化生產工藝以減少能源消耗和廢棄物排放、加強廢棄塑料的回收利用等。同時,隨著消費者對環保和可持續性的日益關注,開發可生物降解的塑料材料和可循環使用的產品設計也將成為塑膠注塑成型行業的重要發展方向。

塑膠注塑成型的測試主要包括以下步驟:1.尺寸測量:注塑產品頂出模具后,由于塑料產品的特性,可能會產生縮水、翹曲和扭曲等問題,因此尺寸測量是非常重要的測試環節。2.偏光鏡檢測:可以用來檢測透明部件(比如PC件)的內部應力。3.熱變形測試:在特定溫度下,測試塑膠產品的形變情況。4.粘度測量:測量塑膠產品的粘度。5.重量測試:測試塑膠產品的重量。6.溶劑測試:檢查塑膠產品是否可以被特定溶劑溶解。7.硬度測試:測量塑膠產品的硬度。8.熱性能測試:例如熔點、熱膨脹系數、熱導率等。9.機械性能測試:例如拉伸強度、彎曲強度、沖擊強度等。10.環境性能測試:例如耐候性、耐腐蝕性、吸水性等。11.表面性能測試:例如表面張力、表面粗糙度等。12.電氣性能測試:例如絕緣電阻、介電常數、耐電壓等。在注塑成型過程中,質量檢測也是必不可少的環節。質量檢測主要包括對注塑產品的外觀檢測、尺寸檢測、性能檢測等方面。通過這些檢測,可以確保注塑產品的質量符合要求,并且及時發現并糾正生產過程中的問題,以確保終產品的合格率。塑膠注塑成型可以制造出輕量化的產品,有助于節能減排。

塑膠注塑成型的工藝流程主要包括以下幾個階段:1.填充階段:從模具閉合開始注塑算起,到模具型腔填充到大約95%。在這個階段,塑料在高溫和剪切力的作用下均勻塑化并逐漸聚集在氣缸的前端。2.保壓階段:在塑料完全填滿模具型腔后,保持一定的壓力,以防止塑料回流并保持模具型腔內的塑料形狀。3.冷卻階段:塑料在模具型腔內冷卻定型,需要控制冷卻時間和溫度,以確保塑料充分冷卻并保持所需的形狀。4.脫模階段:開模,頂出和夾緊等操作,將冷卻定型的塑料從模具中取出。請注意,以上為塑膠注塑成型的基本工藝流程,實際生產中可能因材料、模具和工藝等因素有所不同。注塑成型機的自動化程度不斷提高,提高了生產的穩定性和效率。樟木頭包膠塑膠注塑成型電話

塑膠材料的流動性和可塑性使得它們能夠適應各種模具設計。樟木頭包膠塑膠注塑成型電話

塑膠注塑成型是一種廣應用于制造業的加工技術,它通過將熔融的塑料材料注入模具中,并在冷卻后取出成品,從而生產出各種形狀和尺寸的塑料制品。這種成型方法具有高效、精確和靈活的優點,因此在汽車、電子、家電、醫療、玩具等眾多行業中得到了廣應用。塑膠注塑成型的基本原理塑膠注塑成型的基本原理相對簡單。首先,塑料顆粒或粉末被加入到注塑機的加熱料筒中,通過加熱和螺桿的旋轉,塑料被熔融成流動的熔體。然后,注射裝置將熔體以一定的壓力和速度注入到閉合的模具中,熔體在模具內冷卻固化,形成所需形狀的制品。模具打開,制品被頂出,完成一個注塑周期。樟木頭包膠塑膠注塑成型電話