商機詳情 -

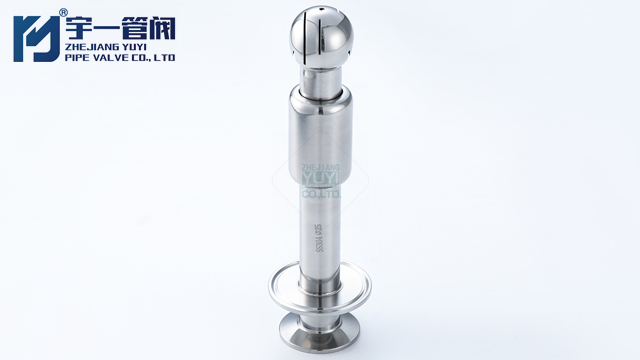

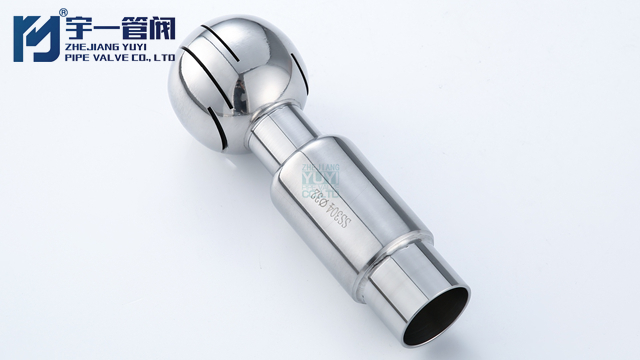

溫州潔凈旋轉(zhuǎn)清洗球定制

高壓旋轉(zhuǎn)清洗球憑借強大的噴射壓力實現(xiàn)高效清潔,但壓力的精細(xì)調(diào)節(jié)與安全操作是避免設(shè)備損壞、人員傷害的關(guān)鍵。嚴(yán)格遵循壓力調(diào)節(jié)與安全操作規(guī)范,可確保其穩(wěn)定、安全運行。在壓力調(diào)節(jié)方面,高壓旋轉(zhuǎn)清洗球通常配備壓力調(diào)節(jié)閥、壓力傳感器和智能控制系統(tǒng)。操作人員需根據(jù)清潔對象的材質(zhì)、污垢類型及頑固程度,合理設(shè)定壓力參數(shù)。例如,清洗普通金屬設(shè)備表面的輕度污垢時,壓力可設(shè)定在60-80bar;若處理化工反應(yīng)釜內(nèi)壁的頑固結(jié)垢,則需將壓力提升至120-150bar。調(diào)節(jié)時應(yīng)遵循“由低到高、逐步遞增”原則,避免壓力驟升損壞設(shè)備。同時,通過壓力傳感器實時監(jiān)測系統(tǒng)壓力,當(dāng)實際壓力與設(shè)定值偏差超過5%時,智能控制系統(tǒng)自動報警并調(diào)整,確保壓力穩(wěn)定。安全操作規(guī)范涵蓋作業(yè)前、中、后的全流程。作業(yè)前,需對清洗球、連接管路、驅(qū)動系統(tǒng)進行檢查,確保無泄漏、無松動;操作人員必須穿戴防護裝備,包括防砸鞋、護目鏡、耐高壓防護服,避免高壓水流沖擊造成傷害。作業(yè)中,嚴(yán)禁人員正對清洗球噴射方向,設(shè)備運行時不得擅自拆卸或調(diào)整部件;若需臨時停機檢查,必須先釋放系統(tǒng)壓力至零。此外,設(shè)定壓力上限值,當(dāng)壓力超過安全閾值時,系統(tǒng)自動切斷動力源,防止超壓運行。作業(yè)結(jié)束后。 旋轉(zhuǎn)清洗球的表面經(jīng)過特殊處理,不易粘附污垢,清潔更輕松。溫州潔凈旋轉(zhuǎn)清洗球定制

兩者表現(xiàn)各有特點。旋轉(zhuǎn)清洗球因高速運轉(zhuǎn)和高壓噴射,能耗相對較高,但單次清潔效率高,減少了設(shè)備停機時間;靜態(tài)清洗裝置能耗較低,但由于清潔時間長、效果不佳,可能需多次重復(fù)清洗,總體能耗與成本未必更低。維護方面,旋轉(zhuǎn)清洗球的運動部件較多,需定期檢查驅(qū)動軸、軸承和噴嘴,維護成本略高;靜態(tài)清洗裝置結(jié)構(gòu)簡單,維護相對容易,但噴頭易堵塞,且長期使用后噴射角度可能偏移,影響清潔效果。旋轉(zhuǎn)清洗球在效率、覆蓋和適應(yīng)性上表現(xiàn)優(yōu)異,適合復(fù)雜工況與高效清潔需求;靜態(tài)清洗裝置則在簡單場景、低能耗需求下具備一定優(yōu)勢,企業(yè)可根據(jù)實際需求選擇合適的清潔設(shè)備。設(shè)備的性能差異?若你想結(jié)合具體行業(yè)場景,或從成本細(xì)分項進一步探討,歡迎隨時與我交流。溫州潔凈旋轉(zhuǎn)清洗球定制在日化生產(chǎn)設(shè)備中,旋轉(zhuǎn)清洗球保障攪拌罐清潔,提高產(chǎn)品質(zhì)量。

在工業(yè)清潔中,旋轉(zhuǎn)清洗球的噴射模式直接影響清潔效率與效果。連續(xù)噴射和脈沖噴射是兩種常見模式,它們在原理、適用性和成本效益上各有優(yōu)劣。連續(xù)噴射模式以恒定的水流壓力和流量持續(xù)沖刷設(shè)備表面,形成穩(wěn)定的清潔覆蓋。其優(yōu)勢在于清潔均勻性強,適用于表面平整度高、污垢分布均勻的設(shè)備,如食品飲料行業(yè)的儲罐、管道。持續(xù)的水流可快速帶走松散污垢,防止二次附著,對于油脂、浮塵等易沖洗的污漬效果。此外,連續(xù)噴射操作簡單,無需復(fù)雜的控制系統(tǒng),設(shè)備成本較低。然而,該模式在應(yīng)對頑固污垢時存在局限性,持續(xù)的水流容易分散沖擊力,難以有效擊碎厚層結(jié)垢或硬化污漬,且在清潔完成后可能因水流殘留導(dǎo)致清潔液浪費,增加運行成本。脈沖噴射模式則通過周期性的高壓水射流沖擊,產(chǎn)生瞬間強沖擊力。該模式在頑固污垢方面表現(xiàn)突出,高頻脈沖產(chǎn)生的水錘效應(yīng)能有效破碎結(jié)垢、剝離生物膜,適用于化工反應(yīng)釜、油田管道等污垢附著力強的場景。例如,在水泥生產(chǎn)線回轉(zhuǎn)窯的清潔中,脈沖噴射可將頑固水泥垢的效率提升40%以上。同時,脈沖噴射的間歇性工作方式可降低整體能耗,減少水資源和清潔劑消耗。但其劣勢在于清潔覆蓋的均勻性不足,若脈沖頻率設(shè)置不當(dāng),易出現(xiàn)清潔盲區(qū)。

乳制品行業(yè)對設(shè)備清潔的衛(wèi)生標(biāo)準(zhǔn)近乎苛刻,任何微生物殘留或雜質(zhì)污染都可能導(dǎo)致產(chǎn)品變質(zhì)。旋轉(zhuǎn)清洗球憑借高效清潔與安全可靠的特性,成為乳制品生產(chǎn)設(shè)備清潔的主力軍,以下通過實際案例解析其應(yīng)用成效。在某大型乳制品企業(yè)的鮮奶發(fā)酵罐清潔中,傳統(tǒng)人工清洗需耗費6名工人近3小時,且難以徹底罐壁殘留的乳垢與生物膜,導(dǎo)致菌落總數(shù)超標(biāo)風(fēng)險增加。引入食品級316L不銹鋼材質(zhì)的旋轉(zhuǎn)清洗球后,清潔流程實現(xiàn)自動化升級。該清洗球配備多角度扇形噴嘴,在高壓水流驅(qū)動下高速旋轉(zhuǎn),15分鐘內(nèi)即可完成360度無死角沖刷。清洗后檢測顯示,發(fā)酵罐內(nèi)壁菌落總數(shù)從原來的每平方厘米1000CFU降至5CFU以下,完全符合乳制品生產(chǎn)衛(wèi)生標(biāo)準(zhǔn)。同時,清潔效率提升66%,每年節(jié)省人工成本超50萬元。在酸奶生產(chǎn)線的管道清潔環(huán)節(jié),由于酸奶黏性大,管道內(nèi)壁易殘留蛋白質(zhì)和糖分,滋生嗜冷菌,影響產(chǎn)品保質(zhì)期。企業(yè)采用內(nèi)置智能傳感器的旋轉(zhuǎn)清洗球,該清洗球可根據(jù)管道內(nèi)污垢濃度自動調(diào)節(jié)噴射壓力與旋轉(zhuǎn)速度。當(dāng)檢測到頑固污垢時,清洗球啟動強力沖刷模式,以20bar的高壓和400轉(zhuǎn)/分鐘的轉(zhuǎn)速,配合堿性清潔劑,快速剝離管道內(nèi)壁的黏性殘留。清潔過程中,系統(tǒng)實時記錄壓力、溫度、時間等參數(shù)。 旋轉(zhuǎn)清洗球產(chǎn)生的高壓水流沖擊力強,有效剝離設(shè)備表面油污。

化妝品生產(chǎn)設(shè)備因接觸各類活性成分、粉質(zhì)原料及膏體,對清潔標(biāo)準(zhǔn)要求極高,稍有殘留便可能影響產(chǎn)品質(zhì)量與安全性。旋轉(zhuǎn)清洗球在化妝品生產(chǎn)設(shè)備清潔中的應(yīng)用,需嚴(yán)格遵循行業(yè)規(guī)范與衛(wèi)生標(biāo)準(zhǔn)。清潔前準(zhǔn)備階段,需確保設(shè)備完全排空并做好預(yù)處理。操作人員應(yīng)徹底設(shè)備內(nèi)殘留的化妝品原料、半成品,對黏附性強的膏霜類產(chǎn)品,可先用刮板初步清理,避免直接沖洗導(dǎo)致污垢固化。同時,檢查旋轉(zhuǎn)清洗球材質(zhì)是否符合化妝品生產(chǎn)要求,優(yōu)先選用通過GMP認(rèn)證的食品級316L不銹鋼或符合ISO10993生物兼容性標(biāo)準(zhǔn)的特種工程塑料,防止清潔過程中金屬離子析出或材料溶出物污染設(shè)備。此外,根據(jù)設(shè)備類型與污垢特性,選擇適配的清潔劑,如針對油性原料殘留使用弱堿性清潔劑,處理粉質(zhì)殘留則采用中性清潔劑。清洗流程需嚴(yán)格執(zhí)行“預(yù)洗-主洗-漂洗-消毒”四步標(biāo)準(zhǔn)。預(yù)洗環(huán)節(jié),使用常溫去離子水以40-50bar壓力初步?jīng)_洗設(shè)備表面,去除松散污垢;主洗階段,將清潔劑加熱至50-60℃,驅(qū)動旋轉(zhuǎn)清洗球以180-220轉(zhuǎn)/分鐘的速度運行,保持60-80bar噴射壓力,持續(xù)沖刷設(shè)備內(nèi)壁、攪拌槳、管道等部位,清洗時間不少于20分鐘;漂洗時用去離子水徹底清潔劑殘留,直至檢測電導(dǎo)率≤5μS/cm。 高轉(zhuǎn)速的旋轉(zhuǎn)清洗球,產(chǎn)生更強水流沖擊力,清潔效果更佳。溫州潔凈旋轉(zhuǎn)清洗球定制

其獨特的自驅(qū)動設(shè)計,利用水流動力實現(xiàn)旋轉(zhuǎn),無需額外動力源。溫州潔凈旋轉(zhuǎn)清洗球定制

乳品加工管道因輸送高蛋白質(zhì)、高脂肪的液態(tài)物料,易殘留污垢并滋生微生物,清潔難度大。將旋轉(zhuǎn)清洗球集成至在線清洗(CIP)系統(tǒng),可實現(xiàn)乳品加工管道的高效、自動化清潔,保障食品安全與生產(chǎn)連續(xù)性。在集成設(shè)計上,旋轉(zhuǎn)清洗球需與CIP系統(tǒng)的管道布局、流量控制及控制系統(tǒng)深度適配。針對乳品管道管徑多樣(通常為DN25-DN100)的特點,選用不同規(guī)格的清洗球,其尺寸精確匹配管道內(nèi)徑,確保水流噴射覆蓋無死角。同時,采用快裝式連接頭,實現(xiàn)清洗球與管道的快速對接與拆卸,便于維護和檢修。在控制系統(tǒng)集成方面,清洗球與CIP系統(tǒng)的PLC(可編程邏輯控制器)相連,操作人員通過控制面板預(yù)設(shè)清洗程序,包括清洗時間、旋轉(zhuǎn)速度、噴射壓力等參數(shù),系統(tǒng)自動控制清洗球按流程運行。集成后的清洗流程分為預(yù)沖洗、堿洗、酸洗、漂洗和消毒五個階段。預(yù)沖洗階段,常溫清水以30-40bar壓力對管道進行初步?jīng)_洗,去除表面浮料;堿洗環(huán)節(jié),60-70℃的堿性清潔劑在80-100bar壓力下,配合清洗球180-220轉(zhuǎn)/分鐘的高速旋轉(zhuǎn),有效溶解蛋白質(zhì)、脂肪等頑固污垢;酸洗階段使用酸性清潔劑去除管道內(nèi)壁的無機鹽沉淀;漂洗過程用去離子水徹底清潔劑殘留;采用85℃以上的熱水或食品級消毒劑進行消毒殺菌。 溫州潔凈旋轉(zhuǎn)清洗球定制