商機詳情 -

上海高精度纖維直徑報告系統行業應用案例

芳綸纖維直徑偏差超 5% 會導致防彈衣防護性能下降。系統集成于生產線,實時掃描纖維束并生成直徑波動曲線,當偏差超過閾值時自動調整紡絲參數。某企業引入該系統后,防彈衣成品檢測合格率從 85% 提升至 98%,生產效率提高 25%。

在醫用縫合線、組織工程支架等領域,纖維直徑需精確匹配細胞生長需求。系統支持單根纖維級別的直徑測量與統計,幫助生物材料公司優化纖維制備工藝。某醫療科技公司通過該系統開發出直徑均一的膠原蛋白纖維,其細胞黏附率提升 60%,產品成功通過 FDA 認證。 檢測數據直接驅動生產工藝優化閉環!上海高精度纖維直徑報告系統行業應用案例

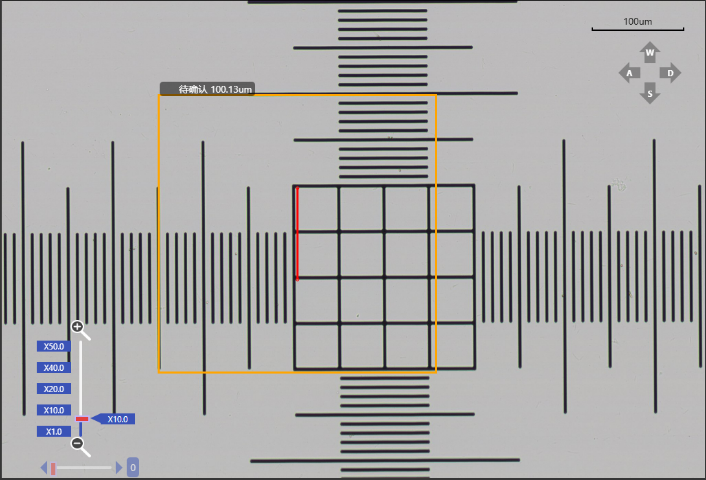

三步解決測量難題Step1郵寄樣本→Step2系統自動檢測→Step3手機查報告!纖維直徑報告系統提供高質量服務:√200mm×200mm全片掃描√智能標注異常區域坐標√0.1μm級重復性精度√云端保存5年歷史數據現在預約送定制化分析方案→

給質檢裝上AI大腦當傳統顯微鏡遇到AI算法會怎樣?纖維直徑報告系統給出答案:?40倍速檢測:3min/樣本vs人工20min?100%玻璃纖維識別率?自動生成柱狀圖/正態分布曲線?微信實時推送進度點擊觀看無人值守實驗室實景→ 山東紡織業用纖維直徑報告系統方案自動防誤操作系統避免 99% 的人為錯誤!

系統 AI 算法自動識別并去除玻片上的灰塵、劃痕等干擾,纖維輪廓識別準確率達 99.2%。全片掃描模式覆蓋玻片所有區域,單次檢測 240 份樣本。某科研機構應用后,復雜樣本檢測耗時從 2 小時縮短至 3 分鐘。

系統內置纖維直徑分布統計、趨勢分析等模塊,支持導出 CSV、PDF 等格式報告。客戶可通過云端平臺進行多批次數據對比,AI 算法預測纖維性能變化趨勢。某化纖企業借此優化生產工藝,纖維直徑變異系數從 8% 降至 3%。

系統以 0.1μm 級精度測量碳纖維直徑,全片掃描覆蓋率 100%,自動去除樹脂干擾,檢測結果完全符合 GB/T 7690.5 標準。某航空材料企業應用后,復合材料強度標準差降低 45%,成功通過空客 A350 認證。

航空航天級碳纖維質控:0.1μm精度守護大國重器嚴苛需求:某衛星碳纖維支架因單絲直徑0.5μm偏差導致整體結構強度下降12%,傳統檢測存在:人工抽樣漏檢率>15%無法實現100%全檢直徑與力學性能數據割裂高級解決方案:在線監測系統:每束纖維3000個測量點密集采樣多維度數據關聯:直徑分布自動匹配拉伸強度/模量曲線智能預警機制:超標0.1μm即觸發生產線停機認證突破:通過AS9100D航空航天質量管理體系認證獲評國家新材料檢測平臺推薦設備(2024年)某型號火箭發動機殼體合格率從92%提升至99.97%產業意義:打破歐美對T800級以上碳纖維檢測設備的壟斷。采用工業級嵌入式系統,7×24 小時連續穩定運行。

顛覆傳統顯微鏡檢測:24小時自動化解放實驗室生產力行業痛點:某省級纖維檢測中心曾面臨檢測員日均手動測量5000根纖維的困境,技術員視力疲勞導致3%以上的誤檢率,夜間檢測積壓嚴重,旺季樣本周轉需72小時以上。技術突破:AI批量處理:單次掃描自動識別5000+根纖維,3分鐘完成傳統8小時工作量,直徑測量精度達0.1μm無人值守系統:支持200份/日連續檢測,夜間自動進行玻片掃描與數據分析智能復核機制:云端存儲每根纖維原始圖像,支持多人同步審核爭議數據應用案例:浙江某第三方檢測機構引入系統后:檢測人員從12人縮減至3人(專注異常復核)日均處理量從80份提升至220份客戶投訴率下降67%(2023年CMA年審數據)價值延伸:實驗室可承接緊急加樣訂單,開辟"3小時極速檢測"新業務線,年增收超300萬元。一鍵導出 PDF/Excel 報告,兼容 MES 系統數據對接。福建在線式纖維直徑報告系統哪家技術強

智能調度系統優化多廠區協同檢測資源。上海高精度纖維直徑報告系統行業應用案例

纖維直徑報告系統專解動物纖維檢測痛點!針對羊毛/羊絨/駝絨等天然纖維的復雜鱗片結構,采用AI多光譜成像技術,自動識別0.1μm級直徑差異,準確率高達99.8%。系統擁有卷曲度補償算法,消除毛發自然彎曲導致的測量偏差,支持批量檢測200+樣本自動生成對比報告。紡織企業實測:羊絨混紡比例檢測效率提升6倍!

滌綸、氨綸等化學纖維的十字形、三角形異形截面難測量?纖維直徑報告系統搭載三維景深掃描模塊,0.1μm級精度還原纖維真實形態。開發反光抑制技術",有效消除化纖表面炫光干擾,支持自動標注截面不規則指數。現開放體驗:寄送5cm×5cm化纖樣本,立得3D建模分析報告! 上海高精度纖維直徑報告系統行業應用案例