商機詳情 -

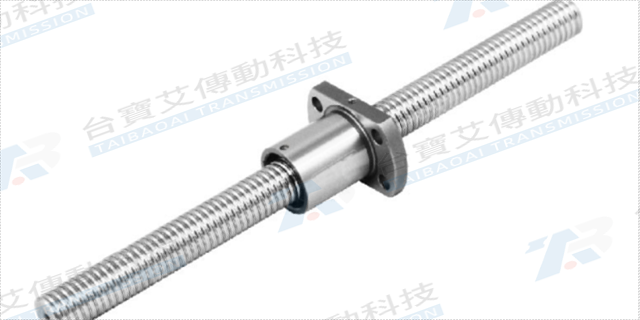

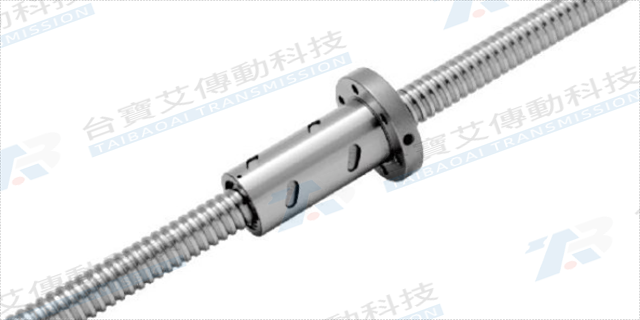

直線滾珠絲桿代理商

準確預測機床滾珠絲桿的使用壽命,對于實現設備的預防性維護、減少停機時間和降低維護成本具有重要意義。基于大量的試驗數據和實際運行數據,建立機床滾珠絲桿的壽命預測模型。該模型綜合考慮絲桿的材料性能、制造工藝、工作負載、運行速度、潤滑條件以及環境因素等多個影響因素,通過數學算法和機器學習技術,對絲桿的疲勞壽命進行分析和預測。當模型預測到絲桿接近使用壽命極限時,提前發出預警信號,提醒維護人員進行檢查和更換。在實際應用中,該壽命預測模型的準確率達到 90% 以上,使設備的非計劃停機時間減少了 60%,維護成本降低了 35%,有效提高了機床的綜合利用率和生產效益。自動化噴涂設備的噴頭移動機構常使用滾珠絲桿來控制軌跡。直線滾珠絲桿代理商

3C 產品制造向小型化、精密化發展,對機床精度提出了更高要求。微型精密機床滾珠絲桿針對 3C 制造特點進行優化設計,絲桿直徑可達 8mm,導程 1mm,實現了微小位移的精確控制。其采用超精密研磨工藝,螺距誤差控制在 ±0.0005mm 以內,定位精度達到 ±0.001mm,能夠滿足手機芯片封裝、微型的攝像頭模組組裝等工序的高精度需求。在結構上,采用緊湊型螺母設計,減小了安裝空間;同時,配備高精度預緊機構,消除軸向間隙,確保重復定位精度≤±0.0005mm。在 3C 產品自動化生產線上,微型精密機床滾珠絲桿使設備的生產效率提高了 25%,產品不良率降低至 0.5% 以下,成為 3C 制造領域不可或缺的關鍵部件。廣州3C設備滾珠絲桿加工模塊化螺母座,臺寶艾滾珠絲桿方便拆卸更換,縮短機械維修時間。

傳統機床滾珠絲桿的潤滑主要依靠人工定期加注潤滑油,存在潤滑不及時、不均勻等問題,影響絲桿的使用壽命和性能。智能潤滑機床滾珠絲桿配備了自動潤滑系統,該系統通過傳感器實時監測絲桿的運行狀態,包括轉速、負載、溫度等參數,根據預設的潤滑策略自動控制潤滑油的加注量和加注時間。當絲桿運行速度快、負載大時,系統自動增加潤滑頻率和油量;當絲桿處于低速或停機狀態時,減少潤滑量,避免潤滑油浪費。同時,智能潤滑系統還具備故障診斷功能,能夠及時發現潤滑管路堵塞、潤滑油不足等問題,并發出報警信號。在數控機床的實際應用中,智能潤滑機床滾珠絲桿使潤滑維護工作效率提高了 80%,絲桿的磨損量降低了 40%,有效延長了絲桿的使用壽命,降低了設備的維護成本。

產品定制化服務能力:為滿足不同客戶的多樣化需求,臺寶艾傳動科技有限公司具備強大的產品定制化服務能力。公司擁有專業的研發團隊,可根據客戶提供的技術參數和應用場景,對滾珠絲桿進行定制設計。從絲桿的長度、直徑、導程,到螺母的結構形式、安裝方式,再到滾珠的材質與數量等,均可按照客戶要求進行定制生產。在一些特殊行業,如新能源汽車制造中的 設備,客戶對滾珠絲桿的性能和尺寸有特殊要求,公司通過定制化服務為客戶提供了完美的解決方案,助力客戶提升設備性能與競爭力。對滾珠絲桿進行動載荷計算,是選型的重要依據。

機床長時間運行產生的溫升會導致滾珠絲桿熱伸長,影響加工精度。智能溫控機床滾珠絲桿內置微型熱電偶與加熱絲,可以通過 PID 溫控系統實時監測絲桿溫度。當溫度變化超過設定閾值時,系統自動調節加熱絲功率,使絲桿保持恒溫狀態;同時結合數控系統的熱誤差補償算法,對絲桿熱伸長量進行實時修正。在精密坐標磨床上應用該技術后,24 小時連續加工的尺寸誤差波動范圍從 ±0.015mm 縮小至 ±0.003mm,滿足了光學鏡片等超精密零件的加工需求。全封閉防塵罩設計,臺寶艾滾珠絲桿防塵等級 IP65,適配半導體潔凈室環境。江蘇軋制滾珠絲桿副

表面織構化處理機床滾珠絲桿,優化潤滑性能,降低摩擦功耗,提升傳動效率。直線滾珠絲桿代理商

機床在換向運動時,滾珠絲桿的反向間隙會導致輪廓加工精度下降。雙驅消隙機床滾珠絲桿通過雙伺服電機協同驅動,配合高精度齒輪箱與預緊螺母結構,可將反向間隙控制在 ±0.001mm 以內。當機床執行換向指令時,主副電機以毫秒級響應速度調整扭矩,利用預緊力瞬間消除絲桿與螺母間的間隙。在模具制造行業,該技術使電火花成型機床的電極定位精度提升 30%,復雜型腔的加工誤差從 ±0.03mm 降至 ±0.01mm,大幅提高了模具表面光潔度與尺寸一致性。直線滾珠絲桿代理商