商機詳情 -

山西銷售激光落料生產線批量定制

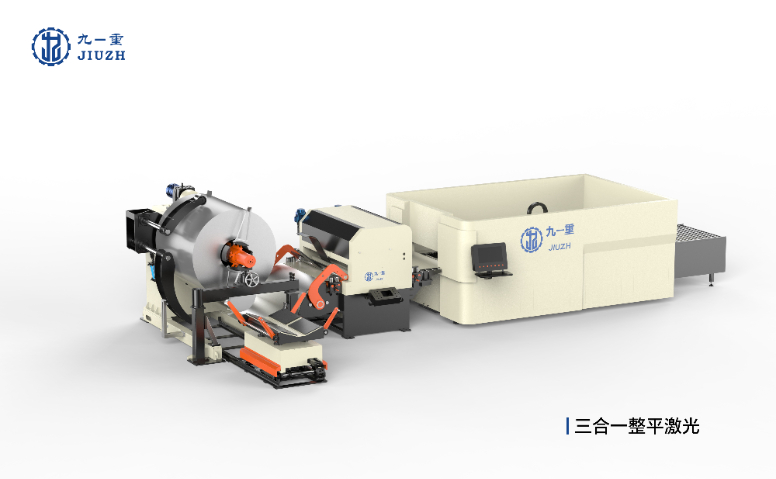

與傳統激光落料生產線相比,九重激光落料生產線在精度上實現跨越式突破。傳統設備定位精度通常為 ±0.05mm,而九重激光落料生產線依托九重復合激光技術,將定位精度提升至 ±0.02mm,重復定位精度達 ±0.01mm。在航空航天發動機葉片加工中,傳統設備切割的葉片冷卻通道尺寸誤差較大,影響散熱性能;九重生產線憑借超高精度,能精細切割出復雜的通道結構,誤差控制在極小范圍,使葉片性能大幅提升。此外,其九道激光束對切口的二次熔融處理,讓切割面粗糙度低至 Ra≤0.8μm,無需額外打磨工序,而傳統設備往往需要后續精加工,這使得九重生產線在高精度加工領域具有明顯優勢。節能模式降低待機能耗,減少電力資源浪費。山西銷售激光落料生產線批量定制

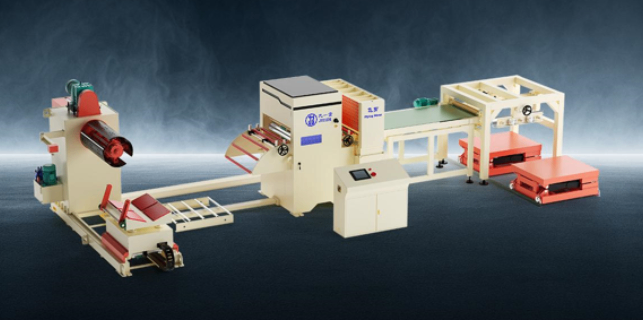

九重激光落料生產線構建了九階全自動化生產體系,涵蓋自動上料、智能識別、精細切割、缺陷檢測、自動分揀等環節。機械臂采用九軸聯動技術,可在 5 秒內完成板材的抓取、定位與校準,誤差控制在 ±0.1mm 以內。在電子設備外殼生產中,生產線通過視覺識別系統對板材表面缺陷進行九層級檢測,一旦發現劃痕、凹陷等問題,立即自動剔除不良品,并從備用料倉補充板材,確保生產連續性。全自動化流程使設備稼動率提升至 98%,較傳統人工干預模式生產效率提高 3 倍以上,同時降低了 80% 的人力成本。上海大型激光落料生產線批發商薄板加工時,避免材料變形,保證產品尺寸精度。

九重激光落料生產線的切割速度遠超數控沖床生產線。數控沖床受模具更換和機械運動限制,每分鐘加工行程有限,在加工汽車覆蓋件時,每分鐘只能完成 3 - 5 個沖壓動作。九重激光落料生產線采用九路激光并行工作模式,火速切割速度可達每分鐘 25 米,是數控沖床加工效率的數倍。在汽車白車身大規模生產中,數控沖床每小時加工約 80 件側圍板,九重生產線每小時可加工 300 件以上,極大縮短了生產周期。而且,九重生產線的動態變焦切割頭可快速適配不同厚度板材,保持高效切割,而數控沖床面對不同板材需頻繁調整模具,效率低下,九重生產線在速度和靈活性上優勢明顯。

激光落料生產線配備智能監控系統,可實時監測設備運行狀態,一旦出現故障,系統能在數秒內自動報警并定位故障點,同時推送詳細的故障原因分析。在能源裝備制造中,生產風電塔筒零部件時,若激光發生器出現功率異常等問題,系統立即觸發警報,維修人員可依據提示快速排查和修復故障。與傳統設備故障排查可能耗時數小時不同,激光落料生產線的快速故障響應機制大幅減少了停機時間,保障設備持續高效運行,降低因故障導致的生產延誤風險。柔性化生產模式,快速響應設計變更,縮短產品研發周期。

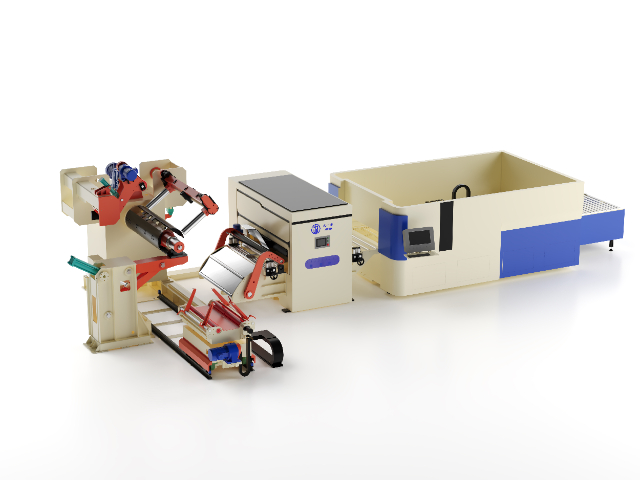

九元能耗優化系統從激光功率調節、伺服電機控制、冷卻系統運行等九個維度進行能耗管理。當設備處于待機狀態時,激光發生器自動進入九檔節能模式,能耗降低 80%;在切割過程中,系統根據板材厚度與材質,動態調整激光功率,避免能源浪費。在實際生產中,加工同等數量的汽車零部件,該生產線較傳統設備能耗降低 45%。同時,系統通過回收激光發生器產生的廢熱用于車間供暖,進一步提升能源利用率,每年可減少碳排放超千噸,助力企業實現綠色低碳生產目標。遠程監控與操作,方便管理,突發情況可及時處理,減少停機。山西激光落料生產線批量定制

切割過程無噪音、粉塵,符合環保要求,改善工作環境。山西銷售激光落料生產線批量定制

在環保和節能方面,激光落料生產線表現優越。與傳統機械加工產生噪音、粉塵污染不同,激光切割過程安靜且無粉塵,工作環境友好。輔助氣體系統能有效抑制切割過程中產生的煙塵和有害氣體,保護操作人員健康。在能源利用上,光纖激光器的電光轉換效率高達 30% 以上,比傳統的 CO?激光器節能 40% - 60% 。智能控制系統還可根據切割材料和厚度自動調節激光功率,避免能源浪費,符合綠色制造理念,助力企業實現可持續發展目標,同時也順應了全球工業生產向環保節能轉型的趨勢。山西銷售激光落料生產線批量定制