商機詳情 -

江西井式淬火爐非標定制

以清潔能源驅動高效淬火,在追求綠色制造與高效生產的時代,天然氣臺車式淬火爐憑借清潔能源優勢脫穎而出。以天然氣為燃料,相比傳統電加熱淬火設備,能源成本降低 30%,且燃燒充分、熱效率高達 85%,升溫速度提升 40%。獨特的燃氣燃燒系統與智能溫控裝置結合,可實現 ±1℃控溫,確保工件淬火均勻一致。其燃燒排放物少,氮氧化物排放低于 30mg/m3,符合嚴苛環保標準,無需復雜廢氣處理設備,為企業節省成本與空間,是兼顧環保與效率的淬火設備。適配多種淬火介質的淬火爐,滿足不同工藝需求。江西井式淬火爐非標定制

每個企業的淬火工藝需求都獨具特色,天然氣臺車式淬火爐提供定制化服務。可根據工件尺寸、重量定制臺車承載能力與爐膛大小,針對特殊材質和工藝要求,調整燃燒方式、冷卻介質和控溫精度。例如,為高合金鋼工件設計特殊的分級淬火程序,為異形件定制專屬工裝夾具。專業技術團隊從方案設計、設備制造到安裝調試全程跟進,確保設備完美適配企業生產流程,為客戶打造專屬的高效淬火解決方案。天然氣臺車式淬火爐以出色的性價比,成為企業降本增效的利器。相比電加熱淬火爐,天然氣作為燃料成本更低,長期使用可節省大量能源開支。設備結構簡單、維護方便,易損件更換成本低。其高效的生產效率與穩定的性能,減少廢品率,降低綜合生產成本。同時,無需高額環保設備投入,以較低的前期投資與運營成本,為企業創造更高的經濟效益,是極具投資價值的淬火設備。江西井式淬火爐非標定制采用新型隔熱材料的淬火爐,降低熱損耗,節約生產成本。

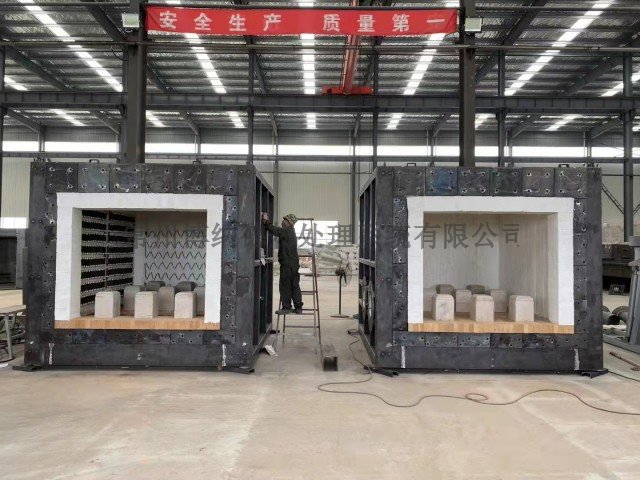

箱式淬火爐以緊湊設計與性能,成為精密工件淬火處理的理想之選。封閉箱體結構搭配全纖維隔熱材料,有效減少熱量散失,熱效率提升 25%。內置高精度溫度傳感器與 PID 智能控溫系統,實現 ±1℃控溫,確保工件受熱均勻,避免變形與開裂。無論是電子元器件、精密機械零件,還是醫療器械部件,箱式淬火爐都能以精細化工藝,賦予工件出色的硬度與耐磨性,助力企業打造品質產品。箱式淬火爐的高效節能源于多項創新技術。采用節能型陶瓷加熱元件,升溫速度提升 30%,能耗降低 18%;優化的熱風循環系統,配合多組導流風機,使爐內溫度均勻性誤差控制在 ±2℃,確保工件淬火效果一致。智能控溫系統可根據工藝需求自動調節功率,在保溫階段降低能耗,搭配低散熱爐體設計,為企業節省生產成本,實現綠色高效生產。

安全是生產的底線,箱式淬火爐采用多重防護設計。電氣系統配備過載保護、漏電保護裝置,防止電路故障;超溫報警功能在溫度異常時自動切斷電源,避免設備損壞;爐門采用耐高溫密封條與安全鎖扣,防止高溫燙傷與熱量泄漏。此外,設備外殼接地設計與防燙隔熱層,保障操作人員安全,讓企業生產更安心。選擇箱式淬火爐,即選擇的貼心服務。售前,專業團隊根據企業需求提供選型建議與工藝方案;售中,工程師現場指導安裝調試,確保設備正常運行;售后,建立 24 小時快速響應機制,定期上門維護保養,提供配件供應與技術升級服務。針對操作人員開展專項培訓,確保熟練掌握設備操作與日常維護。全周期服務體系,讓企業使用無憂,專注生產。可集成生產線淬火爐,實現自動化連續生產。

面對市場需求的快速變化,企業對柔性生產的需求日益迫切。我們的氮化爐支持智能柔性生產調度,通過與企業生產管理系統對接,可根據訂單優先級、工件類型、工藝要求等因素,自動生成生產排程。設備內置多工藝配方庫,存儲 200 組以上工藝參數組合,支持快速切換不同氮化工藝。在實際生產中,當接到緊急訂單時,系統能在 10 分鐘內完成工藝切換和設備調試,快速投入生產。對于小批量、多品種的生產模式,氮化爐的柔性生產能力可使設備利用率提升 50%,有效降低企業生產成本,提高市場響應速度,助力企業在多變的市場環境中保持競爭優勢。多重防護淬火爐,保障生產安全,杜絕事故隱患。湖北高溫淬火爐廠家

易維護淬火爐,減少停機維護時間,提升產能。江西井式淬火爐非標定制

依托全球化服務網絡,臺車式淬火爐為跨國企業提供無縫服務體驗。在全球 20 余個國家設立備件倉庫與服務站點,確保關鍵配件 48 小時內送達。多語言技術團隊支持遠程視頻指導,配合本地化工程師現場服務,無論企業位于何處,都能享受及時、專業的設備維護與技術升級服務,為國際化生產保駕護航。引入數字孿生技術,臺車式淬火爐實現虛擬與現實的深度融合。通過構建 1:1 虛擬設備模型,實時同步設備運行數據,工程師可在虛擬環境中模擬不同工藝參數,優化淬火方案。同時,數字孿生系統可對設備進行全生命周期管理,預測性能衰減趨勢,提前規劃維護計劃,為企業打造智能化、預測性的設備管理新模式,淬火行業向數字化邁進。江西井式淬火爐非標定制