商機詳情 -

湖北六重式液壓式高精密矯平機商家

在追求高精度矯平的同時,液壓式高精密矯平機積極踐行綠色生產理念。變頻液壓泵站的應用,使設備能耗相比傳統機型降低了 30%,每年能為企業節省大量的電費支出。部分高級機型還配備了先進的液壓能量回收技術,將設備運行過程中產生的能量進行回收再利用,進一步提升了能源利用率。此外,干式矯平工藝的采用,減少了 80% 的潤滑油使用量,不僅降低了企業的生產成本,還大幅減少了油污排放,有效減輕了對環境的污染。某汽車制造企業引入該設備后,經過實際測算,生產成本降低了 15%,同時還因為其環保優勢獲得了國家的相關補貼,真正實現了經濟效益與環境效益的雙豐收,為企業的可持續發展注入了新動力。智能控制系統含數字孿生模塊,提前預判板材變形趨勢優化參數。湖北六重式液壓式高精密矯平機商家

液壓式高精密矯平機憑借過硬的品質,累計獲得多項國家專利,并通過德國 TüV、美國 UL 等國際威望認證,贏得了全球眾多中高級制造企業的信賴。設備平均無故障運行時長突破 26000 - 30000 小時,展現出強大的可靠性。借助數字孿生模型技術,實現了預測性維護與遠程故障診斷功能。企業可提前對設備進行維護保養,及時發現并解決潛在故障,降低設備停機風險,保障生產穩定進行,以工業級的可靠品質,為企業生產保駕護航,成為企業生產線上的得力助手。河南金屬液壓式高精密矯平機廠家供應風電塔筒高強鋼卷板矯平,保障塔筒圓度,提升機組運行穩定性。

設備憑借 “壓力 - 流量雙閉環” 智能液壓驅動系統與動態響應優化算法,實現了液壓系統 15ms 的超快響應速度。搭配快速換輥結構,換輥時間縮短至 15 分鐘以內,大幅減少設備調整時間。在家電制造企業處理 0.8mm 彩涂板時,每小時產能可達 1800㎡,較傳統設備提升 40%;在新能源汽車電池箱體生產中,處理 3mm 鋁板的效率提升 60%,明顯縮短生產周期。此外,設備支持多批次、小批量生產模式切換,通過智能排產系統優化生產流程,滿足市場多樣化訂單需求,有效提高企業生產靈活性與市場競爭力。

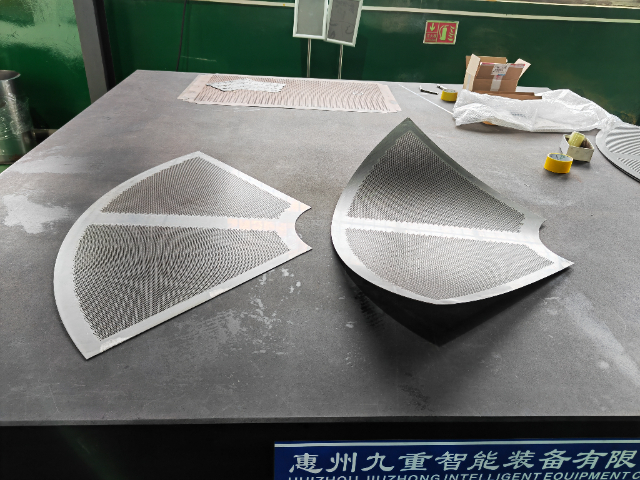

航空航天行業對材料的質量和精度要求達到了極限,液壓式高精密矯平機憑借其杰出性能,成為該領域不可或缺的設備。在航空航天零部件制造中,經常需要處理鈦合金、高強度合金鋼等高級金屬板材,這些板材不僅價格昂貴,而且對尺寸穩定性和機械性能要求極高。該矯平機通過精確控制壓力和輥縫,能夠有效消除板材內部應力,確保板材在復雜的航空航天環境下,依然保持良好的尺寸精度和機械性能。例如,在制造飛機機翼蒙皮、機身框架等關鍵部件時,矯平機的高精度矯正為零部件的高質量制造提供了堅實保障,助力航空航天產品達到嚴苛的質量標準。光伏邊框鋁合金矯平,提高尺寸精度,助力光伏組件高效裝配。

液壓式高精密矯平機通過液壓系統驅動上下矯平輥對金屬板材施加均勻壓力,消除材料內部應力,實現高精度平整。其中心在于液壓缸的閉環控制,可根據材料厚度自動調節壓力,確保矯平過程中無局部過載或欠壓。與傳統機械矯平相比,液壓系統響應更快,能適應不同硬度或厚度的材料,如不銹鋼、鋁合金或高強度鋼板。此外,高精度傳感器實時監測板材平整度,配合PLC控制系統動態調整參數,后面平整度可達±0.1mm/m2以下,滿足航空航天、精密模具等領域的嚴苛要求。多語言操作界面,方便全球用戶操作,適配不同使用場景。浙江金屬液壓式高精密矯平機銷售廠

汽車縱梁鋼板矯平后,沖壓模具壽命延長 40%,成型質量明顯提升。湖北六重式液壓式高精密矯平機商家

展望未來,液壓式高精密矯平機將朝著智能化、高精度、高速度和多功能化方向發展。在智能化方面,將進一步融合人工智能、大數據、物聯網等先進技術,實現設備的自適應控制、遠程監控與運維。通過對大量生產數據的分析和學習,設備能夠自動優化矯平參數,提高生產效率和產品質量。在高精度領域,將不斷突破極限,實現更薄和更厚板材的高精度矯平。同時,提高設備的運行速度,縮短生產周期,滿足日益增長的市場需求。此外,未來的矯平機還將具備更多功能,如在線檢測、自動分揀等,實現與其他生產設備的無縫對接,構建智能化的生產制造體系。湖北六重式液壓式高精密矯平機商家