商機詳情 -

安徽總裝線方案

全自動滾筒總裝線的工作原理:上料:將滾筒的各個零部件放置在輸送系統的起始位置,通過傳感器檢測到零部件的存在后,輸送系統開始工作,將零部件輸送到***個組裝工位。組裝:在各個組裝工位,自動化組裝設備按照預定的程序進行組裝操作。例如,機械手將軸承抓取并放置在滾筒主體上,然后壓裝設備將軸承壓入到位。擰緊裝置則用于緊固螺栓、螺母等連接件。檢測:在組裝過程中,檢測系統不斷對組裝好的部分進行檢測。如果檢測到不合格的產品,生產線會自動將其剔除,并進行報警提示。下料:當滾筒組裝完成后,輸送系統將成品輸送到下料位置,由人工或自動化設備進行下料。優點提高生產效率:全自動滾筒總裝線可以實現連續、高效的生產,**提高了生產效率。相比傳統的人工組裝方式,自動化生產線可以在更短的時間內完成更多的產品組裝。保證產品質量:自動化組裝設備可以精確地控制組裝過程中的各項參數,確保產品的質量穩定可靠。檢測系統可以及時發現不合格產品,避免不良品流入下一道工序。降低勞動強度:自動化生產線可以代替人工完成繁重、重復的組裝工作,降低了工人的勞動強度。工人只需進行一些輔助性的操作,如上料、下料等。節省生產成本。總裝線的可視化管理系統實時顯示生產數據,便于管理人員進行決策調整。安徽總裝線方案

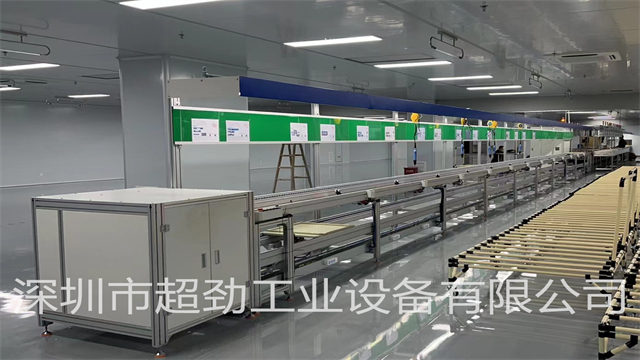

總裝線

電子電器總裝線是用于電子電器產品組裝的生產線,它能夠高效地將各種電子電器零部件組裝成完整的產品。以下是關于電子電器總裝線的詳細介紹:總裝線的組成部分:輸送系統:皮帶輸送機:常用的輸送設備,通過皮帶的運動將產品從一個工位輸送到下一個工位。滾筒輸送機:適用于較重的產品或需要更高承載能力的場合。懸掛輸送機:可以節省空間,適用于大型產品的組裝。組裝工位:每個工位配備相應的工具和設備,如螺絲刀、扳手、焊接設備等,工人在這些工位上進行產品的組裝操作。工位的布局根據產品的組裝工藝進行設計,以確保組裝過程的高效和順暢。檢測設備:用于對組裝好的產品進行質量檢測,如電氣性能檢測、功能檢測、外觀檢測等。檢測設備可以自動檢測產品的各項參數,并將檢測結果反饋給控制系統。控制系統:對總裝線的運行進行控制和管理,包括輸送系統的速度控制、組裝工位的操作控制、檢測設備的運行控制等。控制系統可以采用PLC(可編程邏輯控制器)、觸摸屏等設備進行控制,實現自動化生產。河源滾筒總裝線超勁設備總裝線,以精湛制作工藝,為客戶優化生產,實現降本增效。

家用電器倍速鏈總裝線的結構原理如下: 結構: 倍速鏈:由滾動部分(滾輪、滾子和套筒等)及止鎖部分(內 / 外鏈板和軸銷等)組成,滾輪與軌道及工裝底板接觸,滾子與鏈輪的鏈齒接觸。 軌道:負責支撐和引導鏈條運行,確保鏈條的穩定性和直線性。 機架:用于固定導軌和鏈輪,提供整個輸送線的結構支撐。 驅動裝置:通常為電機或減速器,為輸送線提供動力。 張緊裝置:用于調整鏈條的張緊度,保證鏈條正常運行。 控制系統:用于控制輸送線的運行速度、啟停等。 原理:運用倍速鏈的增速功能,使其上承托貨物的工裝板快速運行通過,并利用阻擋機構使其停止于相應的操作位置,或者通過相應指令來完成堆放動作及移行、轉位、轉線等功能

倍速鏈生產線總裝線主要應用于中、小規模的成套裝配、檢測、老化及輸送,可在工裝板上加裝夾具,滿足對工件的裝配需要。用于中、小型家電的總裝、部裝、檢測、調試流水作業上。倍速鏈生產線總裝線配置升降機接送可以實現雙層和多層輸送,達到既輸送又儲存的目的。倍速鏈生產線配置直角移栽機,可作平面轉向輸送,可以使工裝板在一個平面 4 框內循環輸送、循環使用不下線體。應用范圍:應用于家電、電子、電器、機械、、注塑、郵電、印刷、食品等各行各業,物件的組裝、檢測、調試、包裝及運輸等。產品參數?:|線體寬度|250 - 900mm,可由客戶選定| |線體高度|一般 750mm,范圍 500 - 1000mm,由客戶選定| |線體長度|單段驅動長 30 - 40m,由客戶選定| |輸送速度|2 - 20 米/分| |鏈條形式|鏈條和滾輪傳送等速 - 雙節距滾輪鏈;鏈條和滾輪傳送差速 - 差速鏈(2.5 倍速和 3 倍速兩種)| |工裝板類型|鋼板、工程塑料板、木板等| |框架材質|鋁型材、碳鋼| |帶電設置|線體內設導電輪,工板上設導電排,可實現帶電輸送,已完成調測試功能| |使用電源|單相 220V 三相 380V 50Hz(由客戶選定)。總裝線的工藝驗證通過多輪試生產,確保正式量產時工藝成熟穩定。

總裝線的設備正常運行是生產順利進行的保障,因此設備維護與管理至關重要。設備維護分為日常維護、一級維護和二級維護等不同級別。日常維護由操作人員負責,在每班工作前、工作中和工作后對設備進行檢查和簡單的保養,如清潔設備表面、檢查設備的潤滑情況、緊固松動的螺絲等。這些看似簡單的操作可以及時發現一些小的問題,避免問題積累導致設備故障。一級維護則是在設備運行一定時間后,由維修人員和操作人員共同進行,除了日常維護的內容外,還會對設備的關鍵部位進行檢查和調整,如檢查設備的傳動部件、校準傳感器等。二級維護是更為深入的維護,通常需要對設備進行解體檢查,更換磨損嚴重的零部件,修復一些潛在的故障隱患。在設備管理方面,要建立設備檔案,記錄設備的采購信息、安裝調試情況、維修記錄、運行參數等。通過設備檔案可以了解設備的生命周期,為設備的維護和更新提供依據。同時,要對設備的備件進行管理,根據設備的故障概率和易損件情況,合理儲備備件。當設備出現故障時,可以迅速更換備件,減少設備停機時間。此外,利用設備管理系統可以對設備的運行狀態進行實時監控,設備可能出現的故障,以便及時安排維護,提高設備的可靠性和利用率。超勁設備總裝線,以精湛工藝制作,保障生產過程穩定可靠。惠州總裝線解決方案

總裝線的工作流程一般分為三個階段:組裝,調試,測試。安徽總裝線方案

洗衣機總裝線是用于洗衣機生產過程中***階段的裝配生產線,它將各個零部件組裝成完整的洗衣機產品。輸送系統皮帶輸送機通常是總裝線的主要輸送設備,負責將洗衣機外殼及其他部件從一個工位輸送到下一個工位。皮帶可以是平皮帶或花紋皮帶,根據洗衣機的重量和尺寸進行選擇。滾筒輸送機:在一些特定的工位,可能會使用滾筒輸送機,以便更好地旋轉和定位洗衣機內膽。懸掛輸送機可以節省空間,提高生產效率。懸掛輸送機通過吊鉤將洗衣機外殼懸掛起來,進行輸送和裝配。工人將洗衣機外殼放置在輸送線上,并進行初步的固定和定位。內膽安裝工位:將洗衣機內膽安裝到外殼中,并進行密封和固定。電機和傳動系統安裝工位:安裝洗衣機的電機、傳動皮帶或齒輪等部件,并進行調試和測試。控制面板安裝工位:安裝洗衣機的控制面板、顯示屏和各種按鈕、開關等部件。管路連接工位:連接洗衣機的進水管、出水管、排水管等管路,并進行密封和測試。電氣連接工位:進行洗衣機的電氣連接,包括電源線、控制線、傳感器線等。并進行電氣測試和調試。檢測系統外觀檢測:在總裝線的末端,通常會設置外觀檢測工位,對洗衣機的外觀進行檢查,包括外殼是否有劃痕、變形等缺陷,控制面板是否安裝正確等。 安徽總裝線方案