商機(jī)詳情 -

廣州平板載帶成型機(jī)廠家現(xiàn)貨

迦美智能載帶成型機(jī)以綠色制造為設(shè)計(jì)理念,通過多項(xiàng)技術(shù)實(shí)現(xiàn)節(jié)能減排。設(shè)備采用余熱回收系統(tǒng),將加熱模塊廢氣熱量用于預(yù)熱進(jìn)料,能源利用率提升35%;伺服電機(jī)驅(qū)動(dòng)替代傳統(tǒng)液壓系統(tǒng),能耗降低50%;邊角料自動(dòng)回收裝置通過粉碎、熔融與造粒工藝,將廢料轉(zhuǎn)化為再生顆粒,材料利用率提升至98%。例如,某客戶應(yīng)用該技術(shù)后,單條生產(chǎn)線年減少塑料廢棄物15噸,碳排放降低22%。此外,設(shè)備支持生物基pla材料載帶的量產(chǎn),其可降解特性符合歐盟環(huán)保法規(guī)。迦美以技術(shù)創(chuàng)新推動(dòng)電子包裝產(chǎn)業(yè)的綠色轉(zhuǎn)型,助力客戶實(shí)現(xiàn)碳中和目標(biāo),同時(shí)降低綜合運(yùn)營(yíng)成本。通過PLC控制系統(tǒng),載帶成型機(jī)可預(yù)設(shè)20組工藝參數(shù),一鍵切換不同規(guī)格生產(chǎn)。廣州平板載帶成型機(jī)廠家現(xiàn)貨

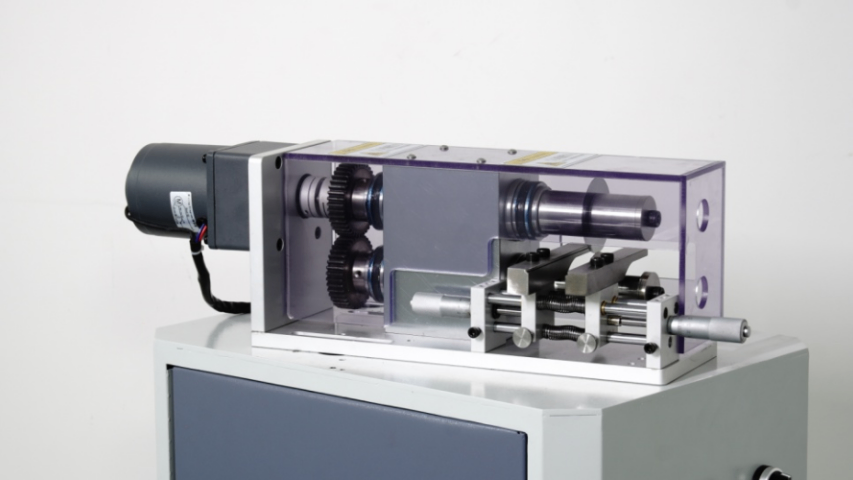

迦美在高精密模具設(shè)計(jì)與加工領(lǐng)域樹立了行業(yè)榜樣,其模具從零件加工到組裝工藝均遵循嚴(yán)格標(biāo)準(zhǔn)。例如,JM-003-A機(jī)型采用導(dǎo)柱導(dǎo)套結(jié)構(gòu)與超精密研磨工藝,模具組裝精度達(dá)到0.02mm,確保載帶口袋成型的一致性與穩(wěn)定性。在模具材料選擇上,迦美采用進(jìn)口S136H模具鋼,經(jīng)真空淬火與深冷處理,硬度達(dá)HRC52-54,耐磨性提升40%。此外,模具熱流道系統(tǒng)采用PID溫控技術(shù),溫度波動(dòng)范圍±1℃,避免材料因局部過熱導(dǎo)致的降解。某客戶反饋,迦美模具在連續(xù)生產(chǎn)10萬(wàn)米載帶后,口袋尺寸偏差仍控制在±0.008mm以內(nèi),明顯延長(zhǎng)了模具使用壽命。迦美以模具為核心競(jìng)爭(zhēng)力,持續(xù)推動(dòng)載帶成型機(jī)的高精度化發(fā)展。智能化載帶成型機(jī)設(shè)備支持卷對(duì)卷自動(dòng)化生產(chǎn),可與編帶機(jī)、包裝機(jī)組成完整的載帶生產(chǎn)線。

全自動(dòng)載帶成型機(jī)是電子元器件自動(dòng)化包裝的關(guān)鍵設(shè)備,其技術(shù)關(guān)鍵在于將塑料基材通過高精度模具與智能控制系統(tǒng),轉(zhuǎn)化為具備標(biāo)準(zhǔn)化口袋與定位孔的載帶。該設(shè)備需滿足電子制造行業(yè)對(duì)精度、效率與穩(wěn)定性的嚴(yán)苛要求,例如口袋深度一致性需控制在±0.01mm以內(nèi),定位孔間距誤差小于±0.02mm。隨著5G、物聯(lián)網(wǎng)與新能源汽車的快速發(fā)展,載帶需求量激增,全自動(dòng)機(jī)型憑借其24小時(shí)連續(xù)生產(chǎn)能力,單線日產(chǎn)能可達(dá)10萬(wàn)米以上,較半自動(dòng)設(shè)備效率提升300%。此外,其兼容性設(shè)計(jì)支持PS、PC、PET等多種材料,適配0402電容、QFN芯片等不同規(guī)格元器件的包裝需求,成為電子制造企業(yè)提升競(jìng)爭(zhēng)力的關(guān)鍵工具。

自動(dòng)化載帶成型機(jī)通過節(jié)能設(shè)計(jì)與材料循環(huán)利用技術(shù),推動(dòng)電子包裝行業(yè)的綠色轉(zhuǎn)型。設(shè)備采用余熱回收系統(tǒng),將加熱模塊的廢氣熱量用于預(yù)熱進(jìn)料,使能源利用率提升25%。伺服電機(jī)驅(qū)動(dòng)系統(tǒng)較傳統(tǒng)液壓系統(tǒng)節(jié)能30%,且無油污泄漏風(fēng)險(xiǎn)。在材料利用方面,設(shè)備支持邊角料自動(dòng)回收功能,通過粉碎、熔融與造粒工藝,將廢料轉(zhuǎn)化為再生顆粒,重新投入生產(chǎn)。某企業(yè)通過該技術(shù),單條生產(chǎn)線年減少塑料廢棄物12噸,碳排放降低18%。此外,設(shè)備采用低噪音設(shè)計(jì),運(yùn)行噪聲低于70分貝,符合ISO11690-1標(biāo)準(zhǔn),為操作人員提供更健康的工作環(huán)境。載帶成型機(jī)的熱電偶測(cè)溫精度達(dá)±1℃,保障載帶成型溫度的穩(wěn)定性。

環(huán)保法規(guī)與碳中和目標(biāo)推動(dòng)全自動(dòng)載帶成型機(jī)向綠色化發(fā)展。設(shè)備通過三項(xiàng)技術(shù)實(shí)現(xiàn)節(jié)能減排:一是余熱回收系統(tǒng),將加熱模塊廢氣熱量用于預(yù)熱進(jìn)料,能源利用率提升30%;二是伺服電機(jī)驅(qū)動(dòng)替代傳統(tǒng)液壓系統(tǒng),能耗降低45%;三是邊角料自動(dòng)回收裝置,通過粉碎、熔融與造粒工藝,將廢料轉(zhuǎn)化為再生顆粒,重新投入生產(chǎn)。某企業(yè)應(yīng)用該技術(shù)后,單條生產(chǎn)線年減少塑料廢棄物15噸,碳排放降低22%。此外,設(shè)備采用低噪音設(shè)計(jì),運(yùn)行噪聲低于68分貝,符合ISO11690-1標(biāo)準(zhǔn)。未來,生物基塑料兼容性將成為研發(fā)重點(diǎn),例如pla材料載帶生產(chǎn)技術(shù)已進(jìn)入中試階段,有望推動(dòng)電子包裝產(chǎn)業(yè)向循環(huán)經(jīng)濟(jì)轉(zhuǎn)型。載帶成型機(jī)的模具采用進(jìn)口鋼材,硬度達(dá)HRC60,可連續(xù)生產(chǎn)100萬(wàn)次無磨損。惠州全自動(dòng)載帶成型機(jī)生產(chǎn)企業(yè)

載帶成型機(jī)的自動(dòng)送料系統(tǒng)支持連續(xù)供料,單班次產(chǎn)能可達(dá)12萬(wàn)米載帶。廣州平板載帶成型機(jī)廠家現(xiàn)貨

針對(duì)不同電子元器件的包裝需求,全自動(dòng)載帶成型機(jī)需適配多種材料與工藝參數(shù)。例如,PS材料因其流動(dòng)性好、成本低,常用于常規(guī)電阻電容載帶,成型溫度180-200℃,注射壓力80-120bar;PC材料則因高的強(qiáng)度、耐高溫特性,適用于汽車電子等高級(jí)領(lǐng)域,需240-260℃高溫與150-180bar高壓。設(shè)備通過智能材料識(shí)別系統(tǒng),自動(dòng)匹配工藝參數(shù),并支持微發(fā)泡注塑技術(shù),在PC載帶生產(chǎn)中注入氮?dú)庑纬晌⒖捉Y(jié)構(gòu),在保證強(qiáng)度的同時(shí)降低材料用量15%。此外,針對(duì)超薄載帶(厚度<0.2mm)生產(chǎn),設(shè)備采用真空吸附成型技術(shù),避免材料褶皺與變形。某企業(yè)應(yīng)用該技術(shù)后,單條載帶成本降低0.04元/米,年節(jié)省材料費(fèi)用超300萬(wàn)元。廣州平板載帶成型機(jī)廠家現(xiàn)貨