商機詳情 -

四川底部填充點膠機排名

汽車工業的智能化轉型推動點膠機向高精度、高可靠性方向發展。在傳統燃油車發動機密封環節,點膠機需將厭氧密封膠以螺旋軌跡涂布于缸體結合面,膠線寬度 1.2mm、高度 0.8mm,形成連續密封層。設備配備壓力補償系統,當缸體表面平面度誤差達 ±0.1mm 時,自動調整針頭高度與出膠量,確保密封層在 10MPa 油壓下無滲漏。在新能源汽車電池 PACK 工藝中,多頭聯動點膠機同時對 16 個電芯進行導熱膠涂布,單頭出膠量達 50ml/min,涂布速度 150mm/s。為防止膠水氣泡影響散熱效果,設備集成真空脫泡供膠系統,將膠水含氣量從 5% 降至 0.3%,配合紅外在線檢測裝置,實時監測膠層厚度與均勻性,使電池模組散熱效率提升 20%,滿足汽車在 - 30℃至 85℃環境下的可靠運行需求。磁吸式點膠頭快換系統,3 秒內完成點膠頭更換,大幅縮短產線換型時間。四川底部填充點膠機排名

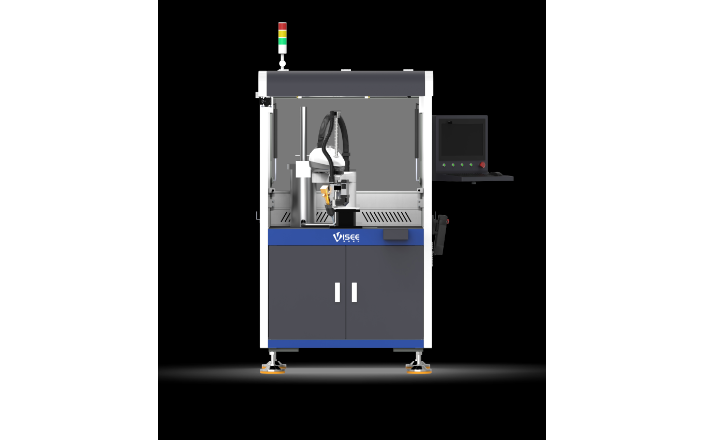

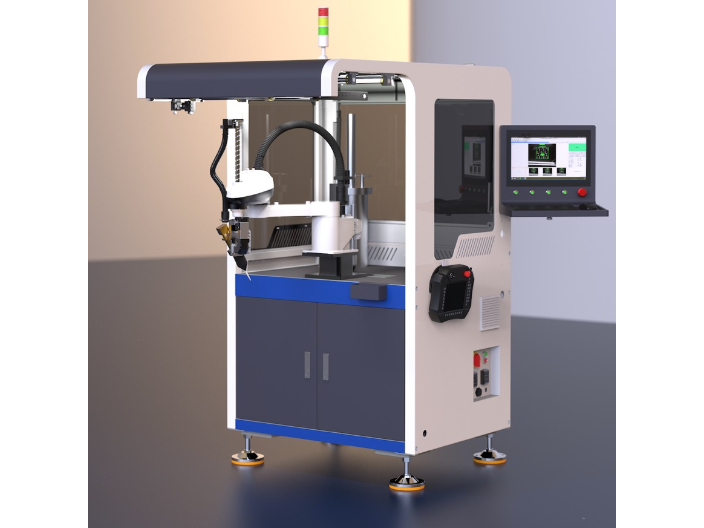

點膠機

點膠機在 5G 通信設備制造中承擔著保障信號傳輸質量的關鍵工藝環節。在基站濾波器組裝中,點膠機將銀導電膠以 0.1mm3 微點點涂于腔體縫隙,固化后形成導通電阻小于 5mΩ 的電氣連接。為確保點膠精度,設備配備納米級位移平臺,定位精度達 ±0.5μm,配合高精度點膠閥實現穩定出膠。針對高頻率 PCB 板,采用 UV 膠噴射點膠技術,在 100μm 間距的焊盤間完成準確點膠,經回流焊后形成牢固焊點。在 5G 手機天線封裝中,點膠機將吸波材料以薄膜涂覆方式施加,厚度控制在 0.05mm,通過激光干涉儀實時監測膜厚均勻性,有效抑制信號干擾,提升通信性能。設備還具備自動清潔功能,每完成 1000 次點膠后自動對噴頭進行超聲波清洗,確保點膠質量穩定。廣東硅膠點膠機企業點膠機可用于汽車車燈密封點膠,確保車燈防水防塵,保障夜間照明安全。

膠機作為精密流體控制設備,通過氣壓、機械驅動等方式,將膠水、硅膠、潤滑油等流體精確點滴、涂覆于產品表面或內部。其工作原理基于對流體壓力與運動軌跡的準確控制,常見的氣壓式點膠機依靠壓縮空氣推動活塞,將膠液從針頭擠出,配合運動平臺的走位,實現點、線、面的準確涂覆。在電子制造領域,點膠機可對芯片封裝進行底部填充,通過精確控制膠量,避免過多膠水溢出影響芯片性能,或膠量不足導致的連接不穩固問題,確保芯片在復雜環境下穩定運行,明顯提升電子產品的可靠性與使用壽命。

點膠機的校準與計量技術是確保工藝一致性和產品質量的基礎。激光測距傳感器實時監測針頭高度,檢測精度達 ±0.01mm,自動補償基板平面度誤差。天平稱重系統在線檢測出膠量,分辨率達 0.1mg,通過閉環反饋調整氣壓參數,實現膠量穩定性 Cpk≥1.33。某半導體封裝廠建立專業計量校準實驗室,定期對設備進行流量、壓力、時間等參數標定,采用標準砝碼、流量計等溯源設備進行校準。同時,開發出自動化校準程序,可在設備運行狀態下完成校準工作,將校準時間從傳統的 4 小時縮短至 1 小時,確保不同產線點膠工藝的可重復性,提高整體生產質量穩定性。點膠機具備溫壓控制系統,能調節膠水溫度與壓力,保障不同環境下的點膠質量。

汽車電子行業對點膠機的需求日益增長,其應用貫穿汽車電子生產的多個環節。在汽車發動機控制模塊、車載導航系統等電子控制單元的制造中,點膠機用于電路板的三防漆涂覆,為電路板提供防潮、防腐蝕和防氧化保護,確保電子元件在復雜的汽車環境中穩定工作;在汽車傳感器生產中,點膠機用于傳感器芯片的封裝和固定,保證傳感器的精度和可靠性;此外,在汽車線束加工中,點膠機對連接器進行密封點膠,防止水分和灰塵進入,提高線束的電氣性能和使用壽命。隨著汽車智能化、電動化的發展,汽車電子的復雜性和集成度不斷提高,對點膠機的精度、速度和穩定性提出了更高要求,推動汽車電子領域點膠技術的持續創新。點膠機操作界面簡潔直觀,新手經過簡單培訓即可快速上手,降低人力成本。上海皮帶點膠機價格

全自動點膠機搭載智能控制系統,可根據預設程序快速完成復雜圖形點膠,大幅提升生產效率。四川底部填充點膠機排名

點膠機的環保技術革新成為行業可持續發展的關鍵。針對傳統膠水 VOC 排放問題,研發出水性膠點膠系統,通過加熱管路保持膠水流動性,溫度控制在 40-50℃,配合防腐蝕材質泵體,實現水性聚氨酯膠的穩定涂布。在膠水回收利用方面,開發出離心分離與膜過濾結合的回收裝置,首先通過離心力將未固化膠水與雜質分離,再利用超濾膜過濾去除微小顆粒,使膠水回收率提升至 90%。某電子企業采用環保點膠方案后,每年減少有機溶劑使用量 12 噸,廢氣處理成本降低 40%,滿足歐盟 REACH 法規要求。同時,設備還配備活性炭吸附裝置,對殘余揮發性氣體進行凈化處理,確保車間空氣質量達標。四川底部填充點膠機排名