商機詳情 -

常州車削主軸維修報價

電主軸軸承類型(陶瓷/鋼球)優缺點分析:選型關鍵指南電主軸的軸承類型直接影響其轉速、精度和壽命,其中陶瓷軸承與鋼球軸承是最常見的兩種方案。本文從性能、成本和應用場景等維度對比分析,幫助用戶準確選型。一、陶瓷軸承:高速高精度的優點:低密度高硬度:氮化硅(Si3N4)陶瓷密度為鋼的40%,高速旋轉時離心力小,可支持60,000RPM以上超高速運轉。耐高溫抗磨損:陶瓷熱膨脹系數低,高溫下變形小,適合長時間高速加工(如PCB鉆孔),壽命比鋼軸承提升2-3倍。低摩擦免潤滑:自潤滑特性減少發熱,配合油霧或油氣潤滑可進一步延長維護周期。缺點:成本高昂:價格是鋼球軸承的3-5倍,且制造工藝復雜;抗沖擊性弱:脆性材料易因瞬時過載碎裂,不適用于重切削場景。二、鋼球軸承:經濟性與可靠性的平衡優點:高承載能力:鋼材抗沖擊性強,適合重切削(如模具加工)和高扭矩工況(扭矩≥100N·m);成本優勢:采購及維護成本低,適合預算有限的通用加工場景;技術成熟:制造工藝標準化,更換和維修便捷。缺點:轉速受限:摩擦系數高,高速時易發熱,通常限速≤30,000RPM;精度衰減快:長期使用后滾道易磨損,徑向跳動可能超5μm。 電主軸線圈短路需專業絕緣處理。常州車削主軸維修報價

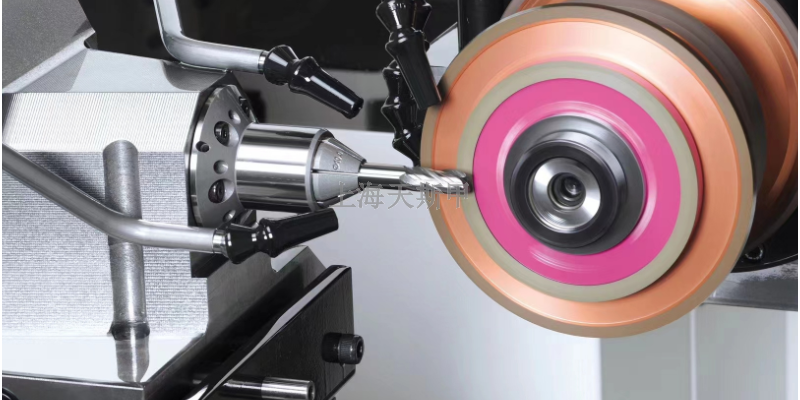

主軸維修/電主軸維修

SKF電主軸是現代工業生產中不可或缺的組件,廣泛應用于各類高精度機械設備。作為行業的品牌,SKF電主軸以其的性能和可靠性,成為了眾多制造企業的。首先,SKF電主軸具有高效的動力傳輸能力,能夠在各種復雜工況下穩定運行。其獨特的設計使得電主軸在高速運轉時也能保持低振動和低噪音,從而提高了設備的整體效率和使用壽命。這一特點使得SKF電主軸在航空航天、汽車制造和精密加工等行業中得到了廣泛應用。其次,SKF電主軸采用了材料和先進的制造工藝,確保了其耐用性和穩定性。無論是在高溫、高濕或是多塵的工作環境中,SKF電主軸都能表現出優異的耐候性,滿足各種苛刻條件的需求。這種可靠性不僅能夠降低故障率,還能減少維護成本,為企業帶來可觀的經濟效益。此外,SKF電主軸還具備靈活的配置選項,能夠根據客戶的具體需求進行定制。無論是轉速、功率還是接口類型,SKF電主軸均能提供多樣化的選擇,以適應不同客戶的應用場景。這種個性化的服務為客戶提供了更多的便利,提高了生產效率。SKF電主軸以其優異的性能和可靠的質量贏得了全球客戶的信賴。作為行業,SKF電主軸將繼續電主軸技術的發展,為客戶帶來更加高效、節能的解決方案。選擇SKF電主軸。 哈爾濱自動換刀主軸維修報價數控機床主軸維修技術指南,涵蓋常見故障排查與精密校準方法,提升設備使用壽命。

電主軸徑向跳動與軸向竄動檢測技術全解析電主軸的徑向跳動和軸向竄動是衡量其旋轉精度的主要指標,直接影響加工件的尺寸精度和表面光潔度。本文將詳細介紹這兩項關鍵參數的檢測方法和技術要點,幫助用戶實現準確測量與質量控制。一、徑向跳動檢測方法千分表接觸式測量(精度±1μm)將千分表測頭垂直指向主軸軸心低速旋轉主軸(300-500rpm)讀取指針擺動量即為徑向跳動值激光非接觸測量(精度±μm)采用激光位移傳感器可檢測高速旋轉狀態(MAX60,000rpm)自動生成跳動波形圖譜檢測標準:精密級主軸徑向跳動應≤2μm,超精密級≤μm二、軸向竄動檢測方案雙表法檢測(傳統方法)兩個千分表呈180°對稱布置軸向施加5-10kg推力負載差值即為軸向竄動量電容式位移傳感系統分辨率達μm實時監測熱變形引起的軸向位移數據可接入PLC系統三、檢測注意事項檢測前主軸需預熱30分鐘檢測環境溫度控制在20±1℃每運行200小時應復檢一次高速主軸建議采用在線監測系統。

SKF電主軸是現代工業生產中不可或缺的主要組件,廣泛應用于各類高精度機械設備。作為行業的老品牌,SKF電主軸以其良好的性能和可靠性,成為了眾多制造企業的首要選擇。首先,SKF電主軸具有良好的動力傳輸能力,能夠在各種復雜工況下穩定運行。其獨特的設計使得電主軸在高速運轉時也能保持低振動和低噪音,從而提高了設備的整體效率和使用壽命。這一特點使得SKF電主軸在航空航天、汽車制造和精密加工等行業中得到了廣泛應用。其次,SKF電主軸采用了良好的材料和上乘的制造工藝,確保了其耐用性和穩定性。無論是在高溫、高濕或是多塵的工作環境中,SKF電主軸都能表現出優異的耐候性,滿足各種苛刻條件的需求。這種可靠性不僅能夠降低故障率,還能減少維護成本,為企業帶來可觀的經濟效益。此外,SKF電主軸還具備靈活的配置選項,能夠根據客戶的具體需求進行定制。無論是轉速、功率還是接口類型,SKF電主軸均能提供多樣化的選擇,以適應不同客戶的應用場景。這種個性化的服務為客戶提供了更多的便利,提高了生產效率。KF電主軸以其優異的性能和可靠的質量贏得了全球客戶的信賴。作為行業標準,SKF電主軸將繼續帶領電主軸技術的發展,為客戶帶來更加高效率、節能的解決方案。 維修時需注意冷卻系統密封性。

電主軸冷卻系統(水冷/油冷/氣冷)多角度對比指南電主軸的冷卻系統直接影響其加工精度、轉速極限和使用壽命。目前主流的水冷、油冷和氣冷三種冷卻方式各有特點,適用于不同加工場景。本文將深入分析三種冷卻系統的技術特點,幫助您做出選擇。一、水冷系統:高精度加工方案主要優勢:散熱效率極高,可維持±1℃的恒溫精度,確保μm級加工穩定性適合長時間連續加工(如模具鋼精銑),熱變形控制在,特別適合高功率主軸(15kW以上)局限性:需配套循環水裝置,初期投資較高存在結垢風險,需定期維護(建議3個月清洗一次)二、油冷系統:重切削工況專業選擇突出特點:兼具冷卻和潤滑雙重功能,特別適合低速大扭矩加工耐高溫性能優異,可穩定工作在80℃以上環境對軸承保護,延長使用壽命30%以上使用注意:需配備精密過濾系統(過濾精度≤10μm)存在油霧污染風險,需做好車間通風三、氣冷系統:經濟型解決方案主要優勢:結構簡單,維護成本低,適合中小企業無泄漏風險,清潔度高,適合醫療、光學元件加工啟停響應快,適合間歇性加工場景性能局限:散熱能力較弱,持續加工時溫升可達15-20℃適用于低功率主軸。 更換軸承時需使用專業拆卸工具。鄭州高速主軸維修

維修后需測試主軸溫升是否正常。常州車削主軸維修報價

客戶反饋GMN HS80電主軸存在異常振動與溫升過高問題。天斯甲技術團隊接件后,立即啟動標準化檢測流程:1. 外觀檢測:排查外部碰撞痕跡與密封件完整性,排除機械損傷風險;2. 電氣測試:使用兆歐表檢測繞組絕緣電阻(實測值<10MΩ,低于標準50MΩ),初步判定線圈老化;3. 空載試驗:通過振動頻譜分析儀捕捉到6kHz高頻異響,指向軸承磨損或動平衡失效。第二部分:模塊化拆解——標準化操作保障零損傷采用德國SCHUNK定制工裝,確保拆解過程無損主要部件:1. 分層拆卸:依次分離冷卻套筒、轉子組、前后軸承組,發現軸承存在滾道剝落;2. 線圈檢測:剝離環氧樹脂封裝后,確認B相繞組局部短路;3. 軸體測量:三坐標檢測顯示主軸徑向跳動0.02mm(標準值≤0.005mm),需進行矯直修復。技術亮點:全程恒溫車間操作,避免熱變形影響檢測精度。常州車削主軸維修報價