商機詳情 -

江西全屋定制自動化柜體生產線工廠直銷

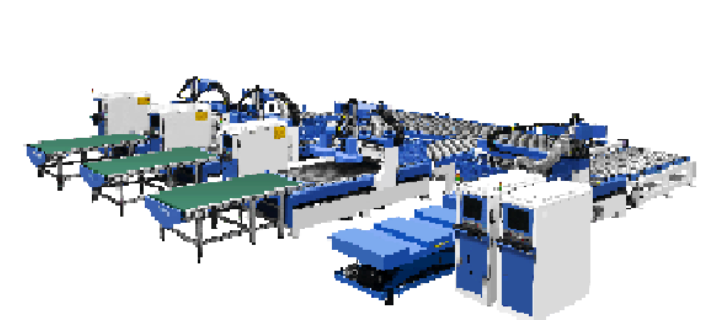

數字化大板套裁柜體生產線為家具行業(yè)帶來了智能制造的新機遇。該生產線集成了MES生產執(zhí)行系統(tǒng),實現從原材料入庫到成品出庫的全流程智能化管理。設備包括意大利SCM數控裁板鋸、日本安川六軸機器人等,通過RFID芯片追蹤技術,可實時監(jiān)控每塊板材的加工狀態(tài)。自動刀具管理系統(tǒng)可根據板材材質自動選擇比較好鋸切參數,特別適合家具行業(yè)多種材料并用的生產特點。整線配備中央除塵系統(tǒng),粉塵收集效率達99.9%,工作環(huán)境符合環(huán)保要求。單班產能可達1200個標準柜體,產品合格率穩(wěn)定在99.5%以上,幫助家具企業(yè)實現了質量與效率的雙重提升。該生產線還支持定制化生產,小批量可達單件,完全滿足當下家具行業(yè)個性化定制的市場需求。自動包裝線根據產品尺寸智能選擇包裝方案,節(jié)省材料成本20%。江西全屋定制自動化柜體生產線工廠直銷

在家具制造行業(yè),智能大板套裁柜體生產線正擎引著生產方式的前瞻性變革。該生產線采用德國豪邁數控裁板鋸為主要設備,配備六軸機械臂自動上下料系統(tǒng),實現2400×1200mm標準板材的高效加工。通過智能優(yōu)化排版軟件,板材利用率可達96%以上,較傳統(tǒng)加工方式節(jié)省原材料20%-25%。整線配備高精度激光定位系統(tǒng),切割誤差控制在±0.1mm以內,完全滿足高端定制家具的精度要求。生產線集成自動貼標、智能分揀等功能,單日可完成800-1000個標準柜體的加工任務,大幅提升了家具企業(yè)的生產效率。特別值得一提的是,該生產線可根據不同家具企業(yè)的產品特點進行定制化配置,完美適配板式家具、整體櫥柜、定制衣柜等各類產品的生產需求。河南智能柜體生產線技術指導自動檢測臺掃描每塊裁切部件,0.2mm的尺寸偏差立即報警。

優(yōu)化家具企業(yè)車間空間布局合理的車間空間布局對家具企業(yè)提高生產效率和降低物流成本至關重要。大板套裁柜體生產線采用一體化設計,各生產工序緊密銜接,占地面積相對較小。其自動化上料、輸送和分揀系統(tǒng),減少了物料在車間內的搬運距離和存儲空間。與傳統(tǒng)生產設備分散布局相比,該生產線能夠有效優(yōu)化車間空間布局,使車間生產流程更加順暢,物流更加高效。同時,緊湊的布局也便于企業(yè)對生產現場進行管理和監(jiān)控,提升了車間整體管理水平。

高效節(jié)能大板套裁柜體生產線創(chuàng)新性地將數字孿生技術應用于實際生產,通過虛擬仿真提前優(yōu)化工藝流程。生產線主要設備包括意大利BIESSE數控加工中心、德國豪邁自動裁板鋸等,全部設備通過5G網絡互聯。智能優(yōu)化排版系統(tǒng)可同時處理10個不同訂單的混合套裁,板材利用率提升至97%。自動上下料系統(tǒng)采用視覺定位技術,抓取精度達±0.1mm。生產線配備中央除塵系統(tǒng),工作環(huán)境粉塵濃度低于5mg/m3。通過數字孿生技術提前模擬優(yōu)化生產流程,設備利用率提升至92%。整線采用人機工程學設計,操作界面符合CE標準,單班產能可達1200-1500個定制柜體。創(chuàng)新的能量回收系統(tǒng),可將設備運行過程中產生的余熱回收利用,整體能耗降低28%。智能整線控制系統(tǒng)一鍵啟停所有設備,3分鐘完成全線開機準備。

在家具行業(yè)轉型升級的背景下,智能型大板套裁柜體生產線展現出巨大優(yōu)勢。該生產線創(chuàng)新性地將數字孿生技術應用于實際生產,通過虛擬仿真提前優(yōu)化工藝流程。主要設備包括意大利BIESSE數控加工中心、德國豪邁自動裁板鋸等,全部設備通過5G網絡互聯。智能倉儲系統(tǒng)采用立體貨架設計,可自動存取2000張以上標準板材,完美解決家具企業(yè)原材料管理難題。生產線配備自動潤滑系統(tǒng),設備故障率降低60%。特別設計的吸音降噪系統(tǒng),將工作環(huán)境噪音控制在70分貝以下,改善了家具廠的生產環(huán)境。整線采用人機工程學設計,操作界面符合ISO標準,工人勞動強度降低50%以上。單日可完成1000-1200個定制柜體的生產任務,幫助家具企業(yè)快速響應市場需求。自動清潔系統(tǒng)在工序間快速清理加工殘渣,保持工作環(huán)境整潔。湖北木工機械全自動化柜體生產線批量定制

全自動封邊機采用激光預銑技術,封邊接縫處平滑如鏡,耐久性提升3倍。江西全屋定制自動化柜體生產線工廠直銷

全自動大板套裁柜體生產線采用德國進口設備為中心,實現從原材料到成品的智能化生產。生產線配備高精度數控裁板鋸,切割速度達100m/min,精度控制在±0.08mm。智能優(yōu)化排版系統(tǒng)可同時處理8個不同訂單的混合套裁,板材利用率提升至96.5%。自動上下料系統(tǒng)采用視覺定位技術,抓取精度達±0.1mm。生產線末端配置自動包裝系統(tǒng),根據柜體尺寸智能選擇包裝方案,節(jié)省包裝材料20%。整線配備能源管理系統(tǒng),實時監(jiān)控能耗數據,較傳統(tǒng)生產線節(jié)能25%以上。支持24小時連續(xù)生產,單日比較大產能突破1300個標準柜體,產品合格率穩(wěn)定在99.3%以上。江西全屋定制自動化柜體生產線工廠直銷