商機詳情 -

山東板式家具門板生產線技術指導

行業標準的制定有助于規范市場秩序,提高行業整體水平。大板套裁門板生產線的廣泛應用,為家具行業相關標準的制定提供了實踐基礎。隨著越來越多企業采用大板套裁門板生產線,在生產工藝、產品質量、設備性能等方面逐漸形成一些共性特征。行業協會與相關機構可依據這些實際應用情況,制定統一的行業標準。例如,針對生產線的板材利用率、切割精度、設備穩定性等指標制定標準規范。企業在生產過程中遵循這些標準,能提高產品的通用性與互換性,促進市場的規范化發展。同時,行業標準的完善也有助于提升消費者對家具產品的信任度,推動整個家具行業健康有序發展。智能立體庫實現無人化倉儲管理,空間利用率提升70%。山東板式家具門板生產線技術指導

生態門板生產線注重生產環保、健康的門板產品。生產原料多采用可回收、可再生材料,如竹纖維、秸稈纖維等,搭配環保型粘合劑。首先將這些纖維材料進行粉碎、篩選,確保粒度均勻。然后與粘合劑按比例混合攪拌,制成纖維混合物料。通過熱壓工藝,將纖維混合物料在高溫高壓下壓制成為板材,在壓制過程中可根據需求添加防潮層、防蟲層等功能性材料。板材成型后進行切割、砂光等加工,使其尺寸精細、表面光滑。接著進行表面裝飾,可采用三聚氰胺飾面紙、天然木皮等環保材料貼面。***經嚴格質量檢測,包括甲醛釋放量、物理性能等檢測項目,符合生態環保標準的生態門板即可進入市場,深受追求綠色家居消費者的喜愛。廣東板式家具門板生產線推薦貨源智能大板套裁系統自動優化門板排版方案,板材利用率高達96%,節省原料成本20%。

數據化管理在現代企業運營中愈發重要,大板套裁門板生產線為家具企業的數據化管理提供了豐富的支持。生產線運行過程中,智能控制系統會實時采集各項生產數據,如板材消耗數量、加工進度、設備運行參數、產品質量數據等。這些數據通過網絡傳輸至企業的管理系統,形成可視化的數據報表。企業管理者可通過電腦或手機終端隨時查看生產數據,了解生產全貌。通過對板材消耗數據的分析,管理者能精細掌握原材料庫存情況,及時進行采購補貨,避免因原材料短缺導致生產停滯。依據產品質量數據,可追溯生產環節中出現的問題,針對性地進行工藝優化。借助數據化管理,企業能實現精細化運營,提高管理效率,降低運營成本,做出更科學的決策,提升企業整體競爭力。

企業的發展離不開資金的支持,大板套裁門板生產線在資金利用效率方面為家具企業帶來積極影響。雖然引入大板套裁門板生產線前期需要較大的資金投入,但從長期來看,生產線帶來的成本節約與效益提升明顯。如前文所述,生產線降低了板材成本、人工成本,提高了生產效率與產品質量,這些優勢轉化為企業的利潤增長。以一家年銷售額 5000 萬元的家具企業為例,引入大板套裁門板生產線后,年利潤增長 500 - 800 萬元,投資回收期在 2 - 3 年左右。高效的資金利用效率,使企業有更多資金投入到新產品研發、市場拓展等方面,實現企業的良性循環發展,提升企業在市場中的抗風險能力與競爭力。智能倉儲系統自動存取原材料,確保24小時不間斷供料生產。

現代消費者對于家具的需求日益多樣化,不僅追求實用功能,還注重個性化設計、環保性能等多個方面。大板套裁門板生產線憑借其自身的優勢,能夠很好地滿足這些多樣的需求。在個性化設計方面,生產線的高精度加工能力使其能夠輕松應對各種復雜的造型和設計要求。無論是獨特的雕花圖案,還是異形的門板形狀,都能通過數控系統精確控制刀具運動軌跡,完美復刻設計圖紙,實現消費者的個性化創意。同時,智能排版功能可以根據不同的設計需求,合理規劃板材切割方案,確保在滿足個性化設計的同時,很大程度提高板材利用率。對于環保性能的需求,大板套裁門板生產線同樣表現出色。一方面,通過提高板材利用率,減少了廢料的產生,降低了對原材料的消耗,從源頭上踐行了環保理念。另一方面,生產線配備的高效吸塵和廢氣處理裝置,能夠有效收集和凈化加工過程中產生的粉塵和廢氣,減少對環境的污染,為消費者提供更加環保健康的家具產品。此外,生產線的高效生產能力能夠快速響應市場需求,無論是大規模的標準化訂單,還是小批量的個性化定制訂單,都能及時完成生產,滿足消費者對于交貨時間的要求。全自動分揀機械手按訂單分類碼放門板,分揀準確率100%,速度達3秒/件。湖南全屋定制數控門板生產線技術指導

自動貼標機為每塊門板打印二維碼,實現全流程質量追溯。山東板式家具門板生產線技術指導

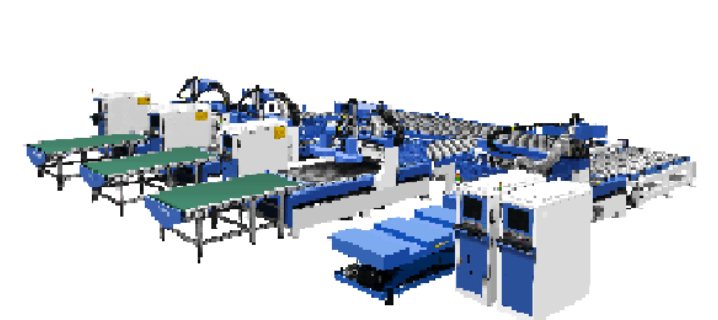

傳統的板材加工流程嚴重依賴人工,從板材的搬運、排版到切割,每個環節都需要大量的人力投入,這不僅導致人工成本居高不下,還容易受到人為因素的影響,出現效率低下、質量不穩定等問題。大板套裁門板生產線的誕生,為家具企業解決這一難題提供了有效的途徑。首先,自動上料系統的應用徹底改變了板材搬運的方式。它如同一位不知疲倦且精細高效的 “智能搬運工”,能夠快速、準確地將板材搬運至生產線的指定位置。以一家規模中等的家具制造企業為例,在采用該生產線之前,每天*板材搬運這一項工作,就需要投入 5 名工人,耗費近 8 小時工時。而引入生產線之后,上料環節只需安排 1 名工人進行監控即可,耗時大幅縮減至不足 1 小時。經核算,上料環節的人力成本便降低了 80% 以上。其次,在排版與切割環節,智能排版功能和精細切割系統的配合,減少了對人工排版和切割的依賴。智能排版功能能夠快速生成比較好切割方案,精細切割系統保證切割的高精度,無需人工進行復雜的計算和操作。此外,自動分揀系統按照預設規則對切割完成的板材進行快速分類,減少了人工分揀所需的人力投入。綜合各個環節,大板套裁門板生產線為企業節省的人工成本高達 50%,極大地減輕了企業的運營負擔。山東板式家具門板生產線技術指導