商機詳情 -

貴陽五軸數(shù)控機床電主軸代理商

電主軸轉(zhuǎn)速波動大的原因分析與系統(tǒng)解決方案電主軸轉(zhuǎn)速波動是影響加工精度和表面質(zhì)量的關(guān)鍵問題,通常表現(xiàn)為轉(zhuǎn)速周期性波動或突然跳變,嚴(yán)重時會導(dǎo)致工件尺寸超差、刀具異常磨損甚至主軸損壞。轉(zhuǎn)速波動問題涉及機械、電氣和控制系統(tǒng)的多方面因素,需要系統(tǒng)性診斷和針對性解決。常見原因及診斷方法電源與驅(qū)動問題電壓不穩(wěn)定:電網(wǎng)電壓波動超過±10%會導(dǎo)致主軸電機輸出扭矩不穩(wěn)定,需檢查供電線路或加裝穩(wěn)壓器。驅(qū)動器參數(shù)失配:PID調(diào)節(jié)參數(shù)設(shè)置不當(dāng)(如積分時間過長)會引起轉(zhuǎn)速振蕩,可通過示波器觀察電流波形診斷。編碼器信號干擾:編碼器電纜未采用雙絞屏蔽線時,易受變頻器高頻干擾,表現(xiàn)為轉(zhuǎn)速隨機跳變。機械系統(tǒng)故障軸承磨損:軸承滾道出現(xiàn)點蝕或保持架變形時,旋轉(zhuǎn)阻力周期性變化,可用振動頻譜分析檢測(特征頻率為軸承故障頻率)。變速箱齒輪加工用電主軸需具備高剛性,減少切削振動。貴陽五軸數(shù)控機床電主軸代理商

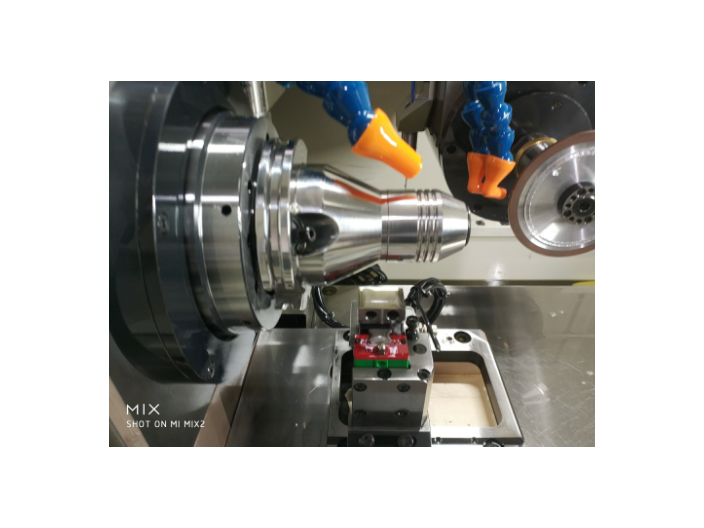

機床電主軸

高剛性刀柄接口:HSK-A100、CAPTOC8等大規(guī)格刀柄比傳統(tǒng)BT40接口傳遞扭矩能力提高3倍,且錐面接觸面積增加50%,有效減少重切削時的微量位移。實際應(yīng)用表現(xiàn)在風(fēng)電齒輪箱的齒廓加工中,模數(shù)大于10的齒輪需要切除大量18CrNiMo材料,傳統(tǒng)電主軸常因剛性不足導(dǎo)致齒面粗糙度超差。而某廠商的高剛性電主軸(額定功率45kW,最大扭矩320Nm)通過以下措施實現(xiàn)穩(wěn)定加工:采用碳纖維增強主軸殼體,固有頻率提升至2500Hz以上,避免共振;集成液壓膨脹刀柄,夾持剛性比彈簧夾頭提高80%;配備負(fù)載自適應(yīng)控制系統(tǒng),在切削力突變時自動調(diào)整進(jìn)給速率。實際測試顯示,該電主軸在切削深度8mm、進(jìn)給0.2mm/齒的參數(shù)下,工件表面粗糙度穩(wěn)定控制在Ra0.8μm以內(nèi),且主軸溫升不超過25℃。附近機床電主軸哪家好電主軸溫度降低時釋放熱量,保持溫度穩(wěn)定。這種散熱方式可以有效地減少溫度波動,提高電主軸精度和穩(wěn)定性。

轉(zhuǎn)子動平衡失效:不平衡量超差(如>1g·mm/kg)會導(dǎo)致離心力波動,需重新進(jìn)行。聯(lián)軸器對中不良:激光對中儀檢測徑向/軸向偏差應(yīng)<,否則會引入周期性扭振。負(fù)載突變影響切削參數(shù)不合理:過大的切深或進(jìn)給導(dǎo)致負(fù)載超過電機恒功率區(qū),引發(fā)轉(zhuǎn)速跌落。例如,某案例顯示直徑10mm立銑刀在切深5mm時轉(zhuǎn)速波動達(dá)±200rpm,優(yōu)化至3mm后波動消失。刀具裝夾松動:HSK刀柄錐面污染或拉爪疲勞會導(dǎo)致加工中刀具微量位移,引發(fā)負(fù)載波動。系統(tǒng)性解決方案電氣系統(tǒng)優(yōu)化升級矢量控制驅(qū)動器,采用自適應(yīng)滑模控制算法,響應(yīng)時間縮短至5ms內(nèi)。為編碼器單獨配置DC24V穩(wěn)壓電源,避免共地干擾。某企業(yè)改造后轉(zhuǎn)速波動從±150rpm降至±10rpm。機械系統(tǒng)維護更換陶瓷混合軸承(如NSKHybrid系列),其摩擦系數(shù)比鋼軸承低30%,減少轉(zhuǎn)速波動誘因。采用液壓膨脹刀柄(如SCHUNKTendo)替代彈簧夾頭,夾持剛性提升后轉(zhuǎn)速波動降低60%。

機床電主軸——工業(yè)制造的新動力在當(dāng)今的工業(yè)制造領(lǐng)域,機床電主軸以其高精度、高效率的特性,正逐漸成為行業(yè)的新寵。作為我們公司傾力打造的產(chǎn)品,機床電主軸融合了技術(shù)與匠心獨運的設(shè)計,為現(xiàn)代機械加工提供了強有力的支持。機床電主軸,顧名思義,是機床的部件,它直接關(guān)系到機床的加工精度和效率。我們的機床電主軸采用材料制造,經(jīng)過精密加工和嚴(yán)格測試,確保每一根電主軸都具備性能和超長的使用壽命。無論是高速切削還是精密加工,我們的機床電主軸都能輕松應(yīng)對,助力客戶提升生產(chǎn)效益,降低運營成本。此外,我們的機床電主軸還具備智能化、節(jié)能環(huán)保等諸多優(yōu)點。通過與先進(jìn)的數(shù)控系統(tǒng)相匹配,電主軸能夠?qū)崿F(xiàn)控制,大幅提高加工精度;同時,其高效的能量轉(zhuǎn)換系統(tǒng)也能有效減少能耗,為綠色環(huán)保貢獻(xiàn)力量。選擇我們的機床電主軸,就是選擇了一個值得信賴的合作伙伴。我們將一如既往地致力于產(chǎn)品研發(fā)和創(chuàng)新,為客戶提供高效的機床電主軸產(chǎn)品,共同推動工業(yè)制造行業(yè)的進(jìn)步與發(fā)展。 機床主軸常見的故障有哪些?

在某新能源汽車電機生產(chǎn)車間,一條價值千萬的自動化產(chǎn)線突然陷入沉寂——電主軸突發(fā)故障導(dǎo)致全線停機,維修團隊爭分奪秒搶修8小時后,企業(yè)損失已超45萬元。這種“心跳驟停”式的生產(chǎn)危機,正是許多高負(fù)荷制造企業(yè)的噩夢。停機1小時=蒸發(fā)20萬利潤?據(jù)《2024中國制造產(chǎn)業(yè)報告》數(shù)據(jù)顯示,在汽車零部件、航空航天等連續(xù)作業(yè)領(lǐng)域,電主軸故障導(dǎo)致的非計劃停機,平均每小時造成直接經(jīng)濟損失20萬元,間接訂單延誤損失更難以估量。傳統(tǒng)電主軸在應(yīng)對24小時不間斷加工、重載切削及高溫高濕環(huán)境時,往往因金屬疲勞、潤滑失效等問題停機,成為制約產(chǎn)能釋放的瓶頸。SKF新一代智能電主軸的“雙突破”變革面對這一行業(yè)頑疾,SKF集團近日推出的智能電主軸系列交出了一份顛覆性答卷:通過創(chuàng)新性的混合驅(qū)動技術(shù)與智能溫控系統(tǒng),實現(xiàn)主要部件壽命延長50%、**整體能耗降低20%**的雙重突破。在江蘇某精密鑄造企業(yè)的實測中,搭載該技術(shù)的生產(chǎn)線連續(xù)運轉(zhuǎn)12000小時后,主軸徑向跳動誤差仍穩(wěn)定在,較行業(yè)標(biāo)準(zhǔn)提升3倍精度保持率。這項技術(shù)突破的背后,是SKF工程師對工業(yè)痛點的深度解構(gòu)。傳統(tǒng)電主軸在重載切削時,瞬時負(fù)載波動可達(dá)額定值的300%,極易引發(fā)軸承滾道微裂紋。 高速電主軸在鋁合金精密加工中能減少毛刺,提升表面光潔度。武漢大型數(shù)控機床電主軸生產(chǎn)廠家

定期對電主軸水冷系統(tǒng)進(jìn)行維護和保養(yǎng),清洗冷卻水道,更換冷卻水,確保系統(tǒng)的正常運行。貴陽五軸數(shù)控機床電主軸代理商

SKF高速電主軸:提升生產(chǎn)效率的利器轉(zhuǎn)速可達(dá)50000rpm的SKF高速電主軸專為高效率加工而設(shè)計。SKF電主軸采用空氣軸承或磁懸浮軸承技術(shù),徹底消除了機械接觸摩擦,使電主軸在超高轉(zhuǎn)速下仍能平穩(wěn)運行。特別優(yōu)化的轉(zhuǎn)子動力學(xué)設(shè)計有效抑制了高速運轉(zhuǎn)時的振動。SKF電主軸內(nèi)置高頻變頻器,響應(yīng)時間小于10ms,加速性能優(yōu)異。這款產(chǎn)品特別適合手機外殼、精密小零件等需要高效率加工的領(lǐng)域,能明顯提升生產(chǎn)節(jié)拍和表面加工質(zhì)量。上海天斯甲期待與您的合作貴陽五軸數(shù)控機床電主軸代理商