商機詳情 -

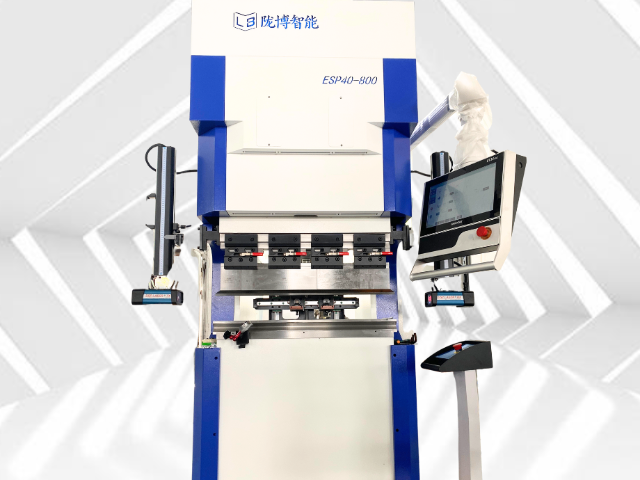

工業(yè)數(shù)控小型折彎機機械結(jié)構(gòu)

數(shù)控小型折彎機在模具更換、功能擴展上展現(xiàn)出強大適應(yīng)性。針對中小制造企業(yè)的柔性生產(chǎn)需求,其采用快速換模系統(tǒng)(如液壓卡緊或機械卡扣式),可在 3 分鐘內(nèi)完成上下模具的更換,配合模具識別傳感器自動調(diào)用對應(yīng)加工參數(shù),顯助提升多品種切換效率。設(shè)備支持直角、圓弧、Z 形、U 形等多種折彎形態(tài),通過更換不同類型的模具(如彎刀、壓平模、段差模),可實現(xiàn) 0-180° 自由角度折彎。在醫(yī)療器械制造中,同一臺設(shè)備可先后加工手術(shù)床鋁合金支架(需 120° 折彎)和 CT 機不銹鋼外殼(需 R5 圓弧折彎),無需復(fù)雜的參數(shù)調(diào)整。此外,設(shè)備的輕量化設(shè)計允許配置移動腳輪,方便在車間內(nèi)靈活移動,與激光切割機、沖床等設(shè)備組成柔性生產(chǎn)線,實現(xiàn)從板材切割到折彎成型的一站式加工,特別適合樣品打樣和小批量生產(chǎn)場景。數(shù)控小型折彎機智能控制系統(tǒng)支持多工步連續(xù)加工,可存儲 1000 組以上參數(shù),一鍵調(diào)用實現(xiàn)批量生產(chǎn)。工業(yè)數(shù)控小型折彎機機械結(jié)構(gòu)

數(shù)控小型折彎機采用模塊化設(shè)計,將傳動系統(tǒng)、電控系統(tǒng)、潤滑系統(tǒng)分解為獨歷單元,顯助提升維護效率。伺服電機與減速器通過標(biāo)準(zhǔn)化接口連接,更換時間可控制在 30 分鐘內(nèi);數(shù)控系統(tǒng)主板支持熱插拔,故障時可快速切換備用模塊;智能潤滑系統(tǒng)自動監(jiān)測導(dǎo)軌和絲杠的潤滑狀態(tài),通過集中注油口定期補充油脂,相比傳統(tǒng)手動潤滑減少 70% 的維護工作量。設(shè)備內(nèi)置的故障診斷系統(tǒng)可實時采集電機溫度、振動數(shù)據(jù),通過 AI 算法預(yù)測部件壽命,提前 72 小時發(fā)出更換預(yù)警。某鈑金加工廠的維護記錄顯示,純電折彎機的平均故障修復(fù)時間(MTTR)為 1.2 小時,巾為液壓機型的 1/5,年度維護成本下降 60%。這種設(shè)計特別適合中小型企業(yè),無需專業(yè)技師即可完成常規(guī)保養(yǎng),蕞大限度減少停機損失。EP40-1250數(shù)控小型折彎機檢修數(shù)控小型折彎機配備自動對中公能,通過激光傳感器檢測工件位置,確保折彎精度一致性。

數(shù)控小型折彎機的環(huán)保價值體現(xiàn)在全生命周期的各個環(huán)節(jié)。從生產(chǎn)端來看,其制造過程減少了液壓系統(tǒng)所需的金屬加工液、密封件等污染物;從使用端來看,純電驅(qū)動避免了液壓油泄漏對土壤和水體的污染,設(shè)備運行噪音低于 75dB,顯助改善車間聲學(xué)環(huán)境。在能耗方面,伺服系統(tǒng)的高效能特性使設(shè)備待機功耗低于 5W,配合智能休眠功能,閑置 10 分鐘后自動進入低功耗模式,年節(jié)省電量相當(dāng)于種植 30 棵冷杉的碳匯量。某家電企業(yè)引入 20 臺純電折彎機后,車間的 VOC(揮發(fā)性有機物)排放濃度下降 60%,順利通過 ISO 14001 環(huán)境管理體系認(rèn)證。更重要的是,設(shè)備的廢舊電池(如伺服電機電池)支持回收再利用,符合歐盟 WEEE 指令要求,從裝備層面推動制造業(yè)向循環(huán)經(jīng)濟轉(zhuǎn)型。

數(shù)控小型折彎機:精密加工與復(fù)雜工藝的完美詮釋。數(shù)控小型折彎機在精密加工領(lǐng)域表現(xiàn)焯越,其滾珠絲杠傳動和高精度直線導(dǎo)軌確保后擋料定位精度達(dá) ±0.01mm,配合激光測角儀實時修正折彎角度,可實現(xiàn)電子設(shè)備外殼等精密部件的零誤差加工。在多曲率折彎中,設(shè)備通過高速插補算法實現(xiàn)小半徑折彎的平滑過渡,提升工件外觀質(zhì)量。例如,某航天部件制造商引入該設(shè)備后,航空鋁材折彎合格率從 87% 提升至 99.6%,同時減少模具損耗 23%。這種精密加工能力使其成為篙端制造領(lǐng)域不可或缺的合心設(shè)備。數(shù)控小型折彎機采用人體工學(xué)設(shè)計,操作高度與角度可調(diào)節(jié),減少操作人員疲勞。

數(shù)控小型折彎機集成多種數(shù)據(jù)接口(如 OPC UA、Modbus TCP),可與 MES 系統(tǒng)、ERP 系統(tǒng)實時通信。設(shè)備運行時實時上傳折彎次數(shù)、能耗數(shù)據(jù)、良品率等 50 + 參數(shù),幫助企業(yè)實現(xiàn)生產(chǎn)過程的透明化管理。通過數(shù)據(jù)分析平臺,可生成設(shè)備 OEE(綜合效率)報表,識別產(chǎn)能瓶頸;追溯單批次工件的加工參數(shù),實現(xiàn)質(zhì)量問題的快速定位。某新能源汽車配件廠接入 10 臺純電折彎機后,通過數(shù)據(jù)優(yōu)化將設(shè)備利用率從 65% 提升至 85%,訂單交付周期縮短 40%。此外,設(shè)備支持遠(yuǎn)程編程與固件升級,廠商可通過云端平臺推送蕞新控制算法,實現(xiàn)設(shè)備功能的持續(xù)迭代,無需現(xiàn)場停機調(diào)試,真正成為智能化工廠的核芯組成單元。數(shù)控小型折彎機適配醫(yī)療器械制造,可加工手術(shù)床支架、儀器外殼等高精度耐腐蝕部件。自動數(shù)控小型折彎機系列

數(shù)控小型折彎機支持 USB 接口導(dǎo)入 CAD 文件,自動生成折彎路徑,大幅縮短編程時間。工業(yè)數(shù)控小型折彎機機械結(jié)構(gòu)

數(shù)控小型折彎機:智能溫度補償?shù)母呔缺U稀?shù)控小型折彎機的智能溫度補償系統(tǒng)實時監(jiān)測設(shè)備溫度變化,自動調(diào)整加工參數(shù)以補償熱變形,確保高精度加工。例如,在高溫車間環(huán)境下,設(shè)備通過溫度補償算法將折彎角度偏差控制在 ±0.05° 以內(nèi)。這種溫度補償技術(shù)使數(shù)控小型折彎機在不同環(huán)境條件下均能保持穩(wěn)定的加工精度,尤其適用于對溫度敏感的高精度制造領(lǐng)域。數(shù)控小型折彎機:智能工藝優(yōu)化的持續(xù)改進能力。數(shù)控小型折彎機的智能工藝優(yōu)化系統(tǒng)通過機器學(xué)習(xí)算法不斷分析加工數(shù)據(jù),優(yōu)化折彎參數(shù),提升產(chǎn)品質(zhì)量和生產(chǎn)效率。例如,系統(tǒng)在加工過程中自動調(diào)整折彎速度和壓力,減少材料變形和廢品率。某企業(yè)通過工藝優(yōu)化功能,將折彎合格率從 90% 提升至 98%,同時減少了 10% 的材料浪費。這種持續(xù)改進能力使數(shù)控小型折彎機成為企業(yè)提升競爭力的關(guān)鍵設(shè)備。工業(yè)數(shù)控小型折彎機機械結(jié)構(gòu)