商機(jī)詳情 -

快開門設(shè)備分析設(shè)計(jì)方案費(fèi)用

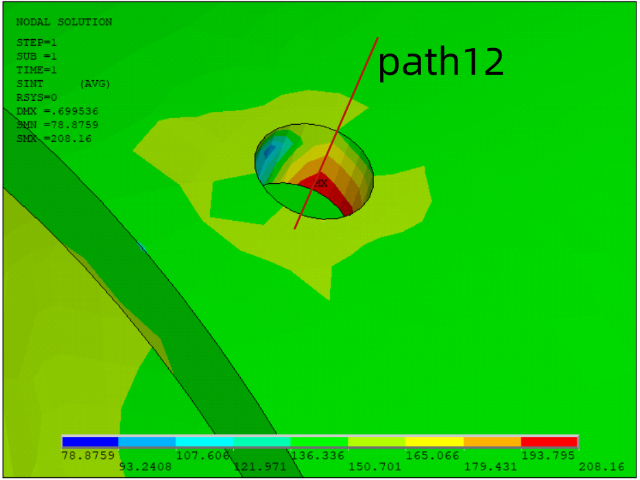

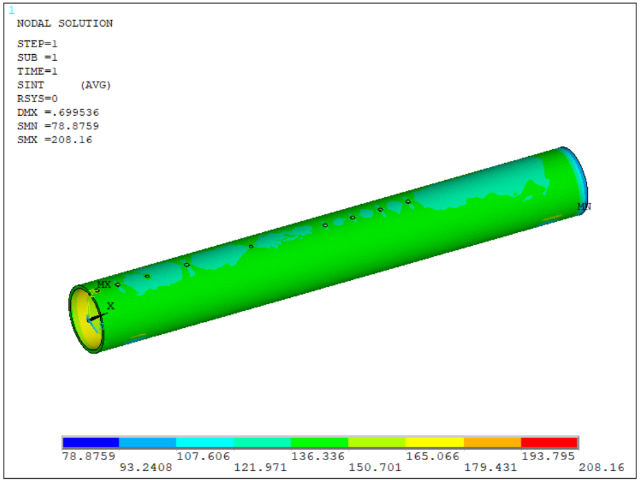

在開始對壓力容器進(jìn)行分析之前,工程師必須首先明確分析的目的和要求,一般而言,壓力容器的分析設(shè)計(jì)需要達(dá)到以下幾個目標(biāo):驗(yàn)證容器的結(jié)構(gòu)強(qiáng)度是否滿足安全標(biāo)準(zhǔn);優(yōu)化容器結(jié)構(gòu)以降低材料成本;評估容器在特定工作條件下的疲勞壽命等。明確了分析目標(biāo)后,接下來就是建立合理的有限元模型。構(gòu)建有限元模型是ANSYS分析的基礎(chǔ)。工程師需要依據(jù)實(shí)際壓力容器的幾何形狀、尺寸和工況條件,創(chuàng)建出準(zhǔn)確的三維模型。在這個過程中,選擇合適的單元類型對于獲得精確的分析結(jié)果至關(guān)重要。例如,對于常見的圓柱形壓力容器,可以使用殼單元來模擬筒體,而實(shí)體單元則更適合用于模擬封頭等局部結(jié)構(gòu)。此外,合理劃分網(wǎng)格也是影響分析精度的關(guān)鍵因素之一。一般來說,應(yīng)力集中區(qū)域和結(jié)構(gòu)變化較大的地方需要更細(xì)致的網(wǎng)格劃分,以確保能捕捉到關(guān)鍵的應(yīng)力分布特征。特種設(shè)備的疲勞分析可以為設(shè)備的預(yù)防性維護(hù)提供數(shù)據(jù)支持,降低設(shè)備故障率,提高生產(chǎn)效率。快開門設(shè)備分析設(shè)計(jì)方案費(fèi)用

壓力容器SAD設(shè)計(jì)是指通過強(qiáng)度分析和設(shè)計(jì),確定壓力容器的結(jié)構(gòu)參數(shù),以滿足設(shè)計(jì)要求和安全性能。其原理是基于力學(xué)和材料力學(xué)的基礎(chǔ)上,通過計(jì)算和模擬,確定壓力容器的結(jié)構(gòu)參數(shù),以確保其在工作條件下的安全性和可靠性。壓力容器SAD設(shè)計(jì)的重要性有:1.安全性保障:壓力容器承受著巨大的內(nèi)外壓力,如果設(shè)計(jì)不合理或強(qiáng)度不足,容器可能發(fā)生破裂等嚴(yán)重事故,造成人員傷亡和財(cái)產(chǎn)損失。而SAD設(shè)計(jì)可以通過強(qiáng)度分析和設(shè)計(jì),確保壓力容器在工作條件下的安全性,降低事故風(fēng)險(xiǎn)。2.可靠性提升:壓力容器在工業(yè)生產(chǎn)中通常承受長時(shí)間的高溫高壓作業(yè),如果設(shè)計(jì)不合理或結(jié)構(gòu)參數(shù)選擇不當(dāng),容器可能出現(xiàn)疲勞、腐蝕等問題,導(dǎo)致壽命縮短。而SAD設(shè)計(jì)可以通過優(yōu)化結(jié)構(gòu)參數(shù),提升壓力容器的可靠性和使用壽命。壓力容器常規(guī)設(shè)計(jì)業(yè)務(wù)價(jià)格在ASME設(shè)計(jì)中,結(jié)構(gòu)設(shè)計(jì)是關(guān)鍵,通過精確計(jì)算和優(yōu)化,確保容器的結(jié)構(gòu)強(qiáng)度和穩(wěn)定性。

壓力容器SAD設(shè)計(jì)的關(guān)鍵步驟有:1.強(qiáng)度分析:通過力學(xué)和材料力學(xué)的理論計(jì)算,確定壓力容器在工作條件下的受力情況,包括內(nèi)外壓力、溫度等因素。通過應(yīng)力分析、變形分析等手段,評估容器的強(qiáng)度和剛度,確定是否滿足設(shè)計(jì)要求。2.結(jié)構(gòu)參數(shù)設(shè)計(jì):根據(jù)強(qiáng)度分析的結(jié)果,結(jié)合材料性能和工作條件,確定壓力容器的結(jié)構(gòu)參數(shù),包括壁厚、尺寸、材料等。通過優(yōu)化設(shè)計(jì),提高容器的強(qiáng)度和可靠性。3.材料選擇:根據(jù)工作條件和設(shè)計(jì)要求,選擇適合的材料,考慮其強(qiáng)度、耐腐蝕性、耐高溫性等因素。同時(shí),還需考慮材料的可獲得性和成本等因素。

壓力容器SAD設(shè)計(jì)通常包括以下步驟:1、確定設(shè)計(jì)參數(shù):包括容器的設(shè)計(jì)壓力、設(shè)計(jì)溫度、材料性能等。這些參數(shù)是SAD設(shè)計(jì)的基礎(chǔ),對后續(xù)的分析和計(jì)算起著決定性作用。2、建立數(shù)學(xué)模型:根據(jù)容器的實(shí)際結(jié)構(gòu)和尺寸,建立有限元模型或其他數(shù)值分析模型。模型應(yīng)充分考慮容器的幾何形狀、材料特性、邊界條件等因素。3、進(jìn)行應(yīng)力分析:利用有限元分析或其他數(shù)值分析方法,對容器在各種工況下的應(yīng)力狀態(tài)進(jìn)行分析。分析時(shí)應(yīng)考慮材料的非線性行為、焊接接頭的應(yīng)力分布等因素。4、確定至小壁厚:根據(jù)分析得到的應(yīng)力分布,結(jié)合容器的強(qiáng)度要求,確定容器的至小壁厚。同時(shí),還需考慮制造過程中的工藝要求和容器的使用壽命。5、優(yōu)化設(shè)計(jì):在滿足強(qiáng)度、剛度和穩(wěn)定性等要求的前提下,通過優(yōu)化設(shè)計(jì)方法,對容器的結(jié)構(gòu)進(jìn)行改進(jìn)和優(yōu)化,以提高其性能和降低成本。特種設(shè)備疲勞分析是確保設(shè)備安全運(yùn)行的重要環(huán)節(jié),它有助于防止設(shè)備在使用過程中出現(xiàn)的疲勞失效。

前處理模塊是ANSYS分析的起點(diǎn),也是整個分析過程中關(guān)鍵的一步。在這一階段,用戶需要完成模型的建立、材料屬性的定義、網(wǎng)格的劃分以及邊界條件的設(shè)置等工作。首先,根據(jù)壓力容器的實(shí)際尺寸和形狀,在ANSYS中建立相應(yīng)的幾何模型。這可以通過直接在軟件界面中繪制,也可以通過導(dǎo)入其他CAD軟件創(chuàng)建的模型文件來實(shí)現(xiàn)。在建模過程中,需要特別注意模型的準(zhǔn)確性和完整性,以確保后續(xù)分析的準(zhǔn)確性。接下來,需要為模型定義材料屬性。這包括彈性模量、泊松比、密度、屈服強(qiáng)度等關(guān)鍵參數(shù)。這些參數(shù)的選擇應(yīng)根據(jù)實(shí)際使用的材料來確定,以確保分析的準(zhǔn)確性。網(wǎng)格劃分是前處理模塊中的關(guān)鍵步驟。網(wǎng)格的質(zhì)量和數(shù)量直接影響到分析結(jié)果的精度和計(jì)算效率。在ANSYS中,用戶可以根據(jù)需要選擇不同的網(wǎng)格劃分方法,如自由劃分、映射劃分等。同時(shí),還可以通過調(diào)整網(wǎng)格大小、密度等參數(shù)來優(yōu)化網(wǎng)格質(zhì)量。在進(jìn)行壓力容器設(shè)計(jì)時(shí),ANSYS的優(yōu)化工具可以幫助工程師找到較好的材料選擇和結(jié)構(gòu)配置。壓力容器常規(guī)設(shè)計(jì)業(yè)務(wù)價(jià)格

特種設(shè)備疲勞分析是設(shè)備安全管理的重要環(huán)節(jié),它有助于提高設(shè)備的安全水平,保障生產(chǎn)過程的順利進(jìn)行。快開門設(shè)備分析設(shè)計(jì)方案費(fèi)用

制造工藝對壓力容器的質(zhì)量和性能有著重要影響,ASME規(guī)范中對制造工藝提出了嚴(yán)格要求,包括焊接、熱處理、無損檢測等方面。設(shè)計(jì)師需要與制造商緊密合作,確保制造工藝符合規(guī)范要求,從而保證容器的質(zhì)量和安全。在壓力容器制造完成后,還需要進(jìn)行一系列的檢驗(yàn)與試驗(yàn),以確保容器的性能符合設(shè)計(jì)要求。這些檢驗(yàn)與試驗(yàn)包括水壓試驗(yàn)、氣壓試驗(yàn)、泄漏試驗(yàn)等。通過這些試驗(yàn),可以驗(yàn)證容器的密封性、強(qiáng)度等性能指標(biāo)是否達(dá)到要求。同時(shí),還可以發(fā)現(xiàn)潛在的缺陷和問題,并及時(shí)進(jìn)行處理和修復(fù)。快開門設(shè)備分析設(shè)計(jì)方案費(fèi)用

擴(kuò)展資料

壓力容器分析設(shè)計(jì)/常規(guī)設(shè)計(jì)熱門關(guān)鍵詞

壓力容器分析設(shè)計(jì)/常規(guī)設(shè)計(jì)企業(yè)商機(jī)

壓力容器分析設(shè)計(jì)/常規(guī)設(shè)計(jì)行業(yè)新聞

- . 江蘇壓力容器ASME設(shè)計(jì)企業(yè)

- . 江蘇焚燒爐分析設(shè)計(jì)哪家專業(yè)

- . 江蘇快開門設(shè)備疲勞設(shè)計(jì)服務(wù)方案價(jià)格

- . 浙江特種設(shè)備疲勞分析服務(wù)方案費(fèi)用

- . 浙江壓力容器ANSYS分析設(shè)計(jì)服務(wù)

- . 山西壓力容器ASME設(shè)計(jì)

- . 安徽快開門設(shè)備疲勞設(shè)計(jì)

- . 江蘇壓力容器分析設(shè)計(jì)價(jià)格

- . 浙江快開門設(shè)備疲勞設(shè)計(jì)方案費(fèi)用

- . 江蘇吸附罐疲勞設(shè)計(jì)服務(wù)方案報(bào)價(jià)