商機詳情 -

上海嘉強XC3000S激光數控系統下載

嘉強激光數控系統通過以下技術和方法實現加工過程中的氣體流量與壓力精確控制:1.高精度傳感器:安裝高精度氣體流量傳感器,實時監測氣體流量。2.實時數據采集:系統配備高速數據采集模塊,實時采集流量和壓力傳感器的數據。3.閉環反饋控制:系統采用自適應控制算法,根據實時采集的流量和壓力數據,動態調整氣體流量和壓力。4.多參數協同控制:系統能夠協同調節氣體流量、壓力、激光功率、掃描速度等多個參數,優化加工效果。5.氣體控制裝置:采用高精度比例閥,精確控制氣體流量。6.實時監控與顯示:在數控系統界面上實時顯示氣體流量和壓力數據,便于操作人員監控加工過程。7.仿真與驗證:在實際加工前,進行虛擬仿真,驗證氣體流量和壓力控制策略的合理性。8.用戶友好界面:系統提供直觀的用戶界面,便于操作和監控加工過程。 詳細報告:生成詳細的加工報告,包括氣體流量和壓力數據和分析,便于質量控制和工藝改進。嘉強激光數控系統,具備強大的抗干擾能力,確保在復雜環境下穩定工作。上海嘉強XC3000S激光數控系統下載

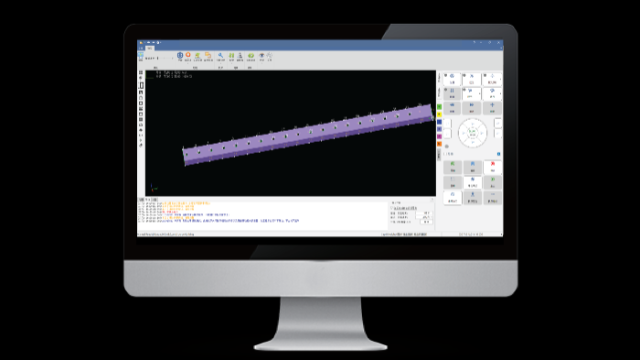

嘉強激光數控系統的激光焦點自動調節技術主要通過以下幾種方式實現:1.傳感器反饋:系統內置高精度傳感器,實時監測工件表面的位置和形狀變化。傳感器將采集到的數據反饋給控制系統,以便進行實時調整。2.閉環控制系統:系統采用閉環控制機制,根據傳感器反饋的數據,自動調整激光焦點的位置。這種閉環控制確保了焦點位置的精確性和穩定性。3.伺服電機驅動:系統使用高精度的伺服電機來驅動聚焦鏡或透鏡的移動。伺服電機能夠快速響應控制信號,實現焦點的精確調節。 4.自適應算法:系統內置先進的自適應算法,能夠根據加工材料和工藝要求,自動計算和調整焦點位置。這些算法考慮了材料的反射率、吸收率等因素,確保焦點始終處于適當位置。 5.實時監控與調整:在加工過程中,系統實時監控激光焦點位置,并根據需要進行動態調整。這種實時調整確保了加工質量的穩定性和一致性。 6.用戶界面設置:系統提供友好的用戶界面,用戶可以設置和調整焦點位置參數。通過界面操作,用戶可以方便地進行手動或自動焦點調節。 7.多軸聯動控制:系統支持多軸聯動控制,能夠同時調整激光焦點和工件位置。上海嘉強平面焊接激光數控系統安裝教程嘉強激光數控系統,以人性化設計,提高操作人員的工作舒適度與效率。

嘉強激光數控系統在以下方面具有優勢: 1.高精度與穩定性 采用先進控制算法和高精度伺服系統,確保加工精度和穩定性,適合高要求行業。 2.用戶友好界面 界面設計簡潔,操作便捷,支持多語言,降低操作難度,提升效率。 3.強大兼容性 兼容多種激光器和加工設備,適應性強,便于集成到現有生產線。 4.豐富功能 支持多種加工模式,如切割、焊接、打標等,滿足多樣化需求。 5.高效數據處理 配備高性能處理器和大容量內存,快速處理復雜數據,提升加工效率。 6.可靠售后服務 提供技術支持與售后保障,確保設備長期穩定運行。 7.高性價比 在保證高性能的同時,價格合理,性價比高。 8.持續創新 持續研發新技術,產品不斷更新換代。 總結來說,嘉強激光數控系統以高精度、易用性、兼容性、多功能性、高效性、優異服務、高性價比和持續創新,在市場中具備明顯優勢。

嘉強激光數控系統在設計和制造過程中,通常會采取多種措施來增強其抗干擾能力,以確保在各種工業環境中穩定運行。1.屏蔽和接地:系統采用金屬外殼或屏蔽材料,有效阻擋外部電磁干擾;確保所有電氣設備正確接地,減少電磁干擾和靜電積累。2.濾波技術:在電源輸入端安裝濾波器,減少電源噪聲和干擾;對輸入輸出信號進行濾波處理,消除高頻噪聲。3.隔離技術:在信號傳輸中使用光電耦合器,隔離電氣噪聲;使用隔離變壓器,阻斷電源中的干擾信號4.軟件抗干擾:通過軟件算法濾除信號中的噪聲;采用校驗碼和糾錯算法,確保數據傳輸的準確性。5.硬件設計:合理設計電路板布局,減少信號串擾和電磁輻射;使用抗干擾能力強的元器件,如高抗干擾能力的集成電路和電容。6.環境適應性:系統能在較寬溫度范圍內穩定工作;采用密封設計和防潮材料,適應惡劣環境。7.測試與驗證:進行電磁兼容性測試,確保系統符合相關標準;模擬各種工業環境,驗證系統的抗干擾能力。嘉強激光數控系統支持EtherCAT總線伺服與脈沖伺服,兼容性強,應用領域廣。

嘉強激光數控系統支持多激光頭協同工作,主要通過以下技術和方法實現: 1.多軸控制: 系統配備多軸控制功能,能夠單獨控制每個激光頭的運動軸(如X、Y、Z軸),確保各激光頭在加工過程中精確同步。 2.任務分配與調度: 通過智能算法,系統將加工任務合理分配給各個激光頭,優化加工路徑和順序,提高整體效率。 3.實時通信: 各激光頭通過高速通信網絡(如以太網、CAN總線)與主控制系統實時通信,確保數據同步和協調。 4.同步控制: 系統實現各激光頭的同步控制,確保它們在加工過程中步調一致,避免干擾。 5.動態調整: 在加工過程中,系統能夠根據實時反饋數據動態調整各激光頭的工作狀態和參數,確保加工質量。 6.碰撞檢測與避免: 系統配備碰撞檢測功能,實時監測各激光頭的位置和運動軌跡,避免碰撞和干涉。 7.集中監控與管理: 通過人機界面(HMI),操作人員可以集中監控和管理所有激光頭的工作狀態,進行統一調度和調整。 8.數據共享與分析: 系統實現各激光頭加工數據的共享和分析,便于優化加工工藝和提高生產效率。 通過這些技術和方法,嘉強激光數控系統能夠高效支持多激光頭的協同工作,提升加工效率和質量。焊縫識別功能,嘉強激光數控系統切孔有效避開焊縫,保障加工穩定性。上海嘉強中高功率激光數控系統調試教程

嘉強激光數控系統,具備良好的擴展性,可根據企業發展需求進行升級。上海嘉強XC3000S激光數控系統下載

嘉強激光數控系統實現加工過程中的實時溫度監控與補償主要通過以下步驟: 1.溫度傳感器安裝 位置選擇:在激光頭、工件和關鍵部件上安裝溫度傳感器。 傳感器類型:使用熱電偶或紅外傳感器等,確保精度和響應速度。 2.數據采集 實時采集:系統持續采集溫度傳感器的數據。 數據傳輸:通過有線或無線方式將數據傳送到控制系統。 3.溫度監控 實時顯示:在數控系統界面上實時顯示溫度數據。 報警機制:設定溫度閾值,超出范圍時觸發報警。 4.溫度補償 補償算法:根據溫度變化調整激光功率、加工速度等參數。 自動調整:系統自動執行補償,確保加工質量穩定。 5.數據分析與優化 數據記錄:記錄溫度數據用于后續分析。 優化加工參數:通過分析歷史數據,優化加工參數,提升效率和質量。 6.系統集成 軟件集成:溫度監控與補償功能集成到數控軟件中。 硬件兼容:確保傳感器和控制系統與現有設備兼容。 通過這些步驟,嘉強激光數控系統能夠有效實現實時溫度監控與補償,確保加工過程的穩定性和精度。上海嘉強XC3000S激光數控系統下載