商機詳情 -

東莞工業精密零件加工行價

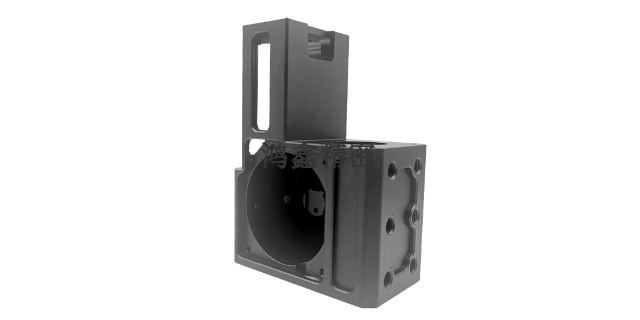

CNC 精密件加工的工藝流程較為復雜且精細,主要包括以下幾個關鍵步驟:一、設計與編程:首先,根據零件的設計要求,使用專業的 CAD 軟件進行三維模型設計。設計完成后,將模型轉化為 CNC 機床能夠識別的數控程序。這一過程需要精確計算刀具路徑、切削參數等,以確保加工的精度和質量。編程人員需要具備深厚的機械加工知識和編程技能,對零件的工藝要求有深入理解。二、材料準備:選擇合適的原材料,通常為金屬或非金屬材料,并根據零件的尺寸和形狀進行切割、鍛造或鑄造等預處理,以獲得所需的毛坯。原材料的質量直接影響到加工后的零件精度和性能,因此必須嚴格控制原材料的材質、硬度等參數。珩磨工藝用于精密零件內孔加工,能顯著提高表面光潔度。東莞工業精密零件加工行價

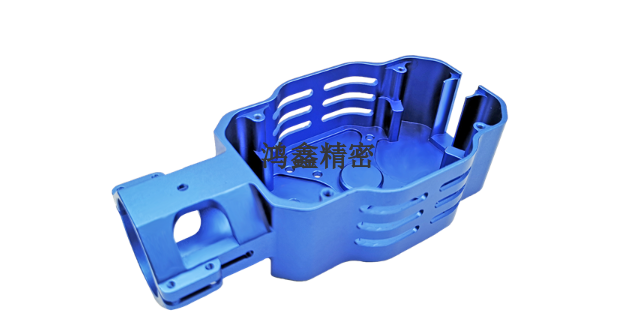

表面處理:精密鋁件的表面處理可以改善產品的外觀和性能,提高耐腐蝕性和耐磨性。常用的表面處理方法包括陽極氧化、電鍍、噴涂和拋光等。陽極氧化能形成一層硬質的氧化鋁膜,具有良好的耐腐蝕性和機械性能;電鍍可以提高產品的裝飾性和耐磨性;噴涂可以改變產品的顏色和紋理;拋光則能提高產品的光潔度和質感。通過以上步驟,可以確保精密鋁件的質量和性能達到要求。典型零件機械加工工藝全解析:機械加工工藝的安排至關重要,以下是典型零件的加工流程:切削加工的順序安排:先粗后精,確保精度逐步提升。先基準后其他,以基準面為基準進行加工。先主后次,先處理主要部位,再處理次要部位。先面后孔,先處理表面,再處理孔洞。熱處理工序的安排:預備熱處理,通常在機械加工前進行。較終熱處理,安排在半精加工之后,磨削加工之前。時效熱處理,粗加工完成后進行,以消除應力。武漢金屬精密零件加工精密零件加工過程中,對切削力的控制影響零件的尺寸精度。

精密零件加工的過程中,質量控制是至關重要的環節。從原材料的進貨檢驗到加工過程中的工序檢驗,再到成品的終檢驗,每一個環節都需要嚴格按照質量標準進行檢測。檢測手段包括尺寸測量、硬度測試、金相分析、無損檢測等多種方法。通過這些檢測手段,可以及時發現零件中的缺陷和問題,并采取相應的措施進行處理。同時,質量控制還需要建立完善的質量管理體系,加強對加工過程的監控和管理,確保每一個零件都符合質量要求。只有這樣,才能為客戶提供高質量的精密零件,樹立良好的企業形象。

在品質控制方面,公司嚴格執行 “品質先行、客戶至上” 的質量方針。從原材料的采購到成品的出廠,每一個環節都有嚴格的質量檢測流程。只有經過檢驗合格的產品才會被送到客戶手中,確保客戶收到的每一個精密零件都符合質量要求。品質是企業的生命線,公司深知這一點。因此,在品質控制方面,公司嚴格執行 “品質先行、客戶至上” 的質量方針。從原材料的采購到成品的出廠,每一個環節都有嚴格的質量檢測流程。在原材料采購環節,公司會對供應商進行嚴格的篩選和評估,確保原材料的質量符合要求。在生產過程中,公司會對每一個生產環節進行嚴格的質量控制,確保產品的質量符合要求。在成品出廠環節,公司會對每一個產品進行嚴格的檢驗,只有經過檢驗合格的產品才會被送到客戶手中。通過這些嚴格的質量檢測流程,公司能夠確保客戶收到的每一個精密零件都符合質量要求,提高客戶的滿意度。精密零件加工可實現多種材料的復合加工,結合不同材料的優點,創造出性能更優越的新型零件。

檢驗工序的安排:零件在不同車間轉移前后進行檢驗。零件粗加工階段結束后進行檢驗。重要工序加工前后進行檢驗。零件全部加工結束后進行較終檢驗。工序中重要尺寸的首件檢驗,確保質量。精密零件加工在實際應用中必然是精度越高,越精致就越能體現加工水平和質量,同時這類產品也越受消費著喜愛,一般來說在加工數控加工有著不可比擬的優勢與特點,精密零部件加工會根據客戶的要求,來選擇加工的方法,或者根據產品,來進行決定,精密零件加工也是一樣。精密零件的加工過程需保持高度的清潔度。青島5軸精密零件加工怎么樣

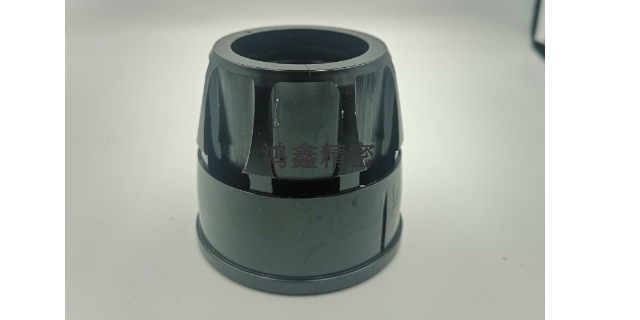

加工過程中注重細節處理,對零件的邊角、孔位等進行精細加工,提高零件的整體質量和外觀品質。東莞工業精密零件加工行價

CNC加工技術在制造業中至關重要,涉及圖紙分析、毛坯準備、機床編程、加工、檢測與修正、表面處理及質量管理等環節。需精細操作,確保零件質量與性能。靈活調整優化流程,實現高效高質量制造。在制造業中,CNC(計算機數控)加工技術已成為實現高精度、高效率零件制造的關鍵手段。CNC精密零件加工流程涉及多個環節,每個步驟都需要精細操作,以確保零件的質量與性能。零件圖紙分析與工藝規劃:CNC加工的頭一步是對零件圖紙進行詳細分析,明確零件的幾何形狀、尺寸精度、表面質量等要求。根據圖紙要求,進行工藝規劃,確定加工順序、切削參數、刀具選擇等。工藝規劃是確保加工過程順利進行和零件質量達到要求的關鍵環節。東莞工業精密零件加工行價