商機詳情 -

合肥自動彎管機定做

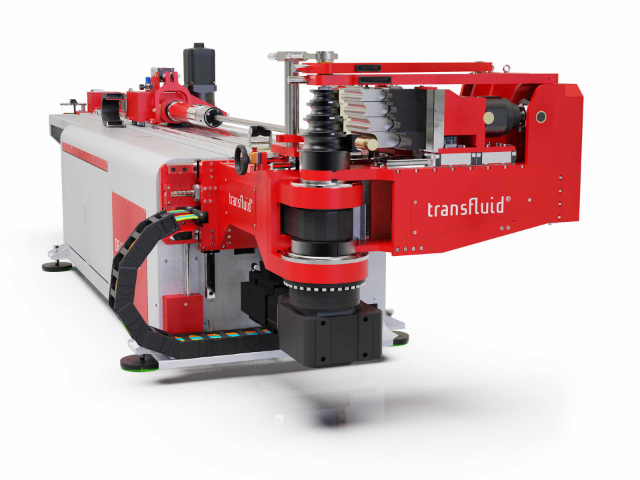

全自動彎管機的維護便利性是工業生產持續穩定運行的重要保障。設備采用模塊化設計,將數控系統、驅動裝置與機械結構分區布置,當某一模塊出現故障時,操作人員可快速定位并更換標準化組件,減少停機檢修時間。例如伺服電機的接線端子采用防呆式設計,配合設備自帶的故障診斷系統,能通過屏幕提示具體報錯位置,即使非專業維修人員也可完成基礎部件的更換。定期維護時,集中潤滑系統會自動對導軌、軸承等關鍵部位供油,避免人工遺漏導致的部件磨損,這種設計讓設備的年均故障率降低至 5% 以下,明顯提升了生產系統的可靠性。?設備搭載的相控陣超聲探傷模塊,對彎管進行徹底檢測,缺陷檢出率高。合肥自動彎管機定做

數控彎管機的復合加工能力突破了傳統單機設備的功能邊界,通過工藝集成實現制造效率躍升。當與在線去毛刺裝置聯動時,設備可在彎曲完成后立即對管件端口進行磨削處理,某汽車零部件廠引入該生產線后,制動管的加工工序從 4 道減至 2 道,生產周期縮短 40%。集成激光打標功能的機型則能在管件彎曲后自動標記批次信息與二維碼,某工程機械廠借此實現了液壓管從加工到裝配的全流程追溯,質檢效率提升 60%。這種 “彎曲 + 后處理” 的復合加工模式,正成為批量生產場景下的效率榜樣。楊浦區自動彎管機設計設備的故障診斷系統快速定位問題,圖文指引維修,縮短停機時間。

數控彎管機的能效優化策略兼顧了生產效率與綠色制造需求。伺服電機的節能模式在待機時功耗<30W,某空調企業 20 臺設備年節電約 4.5 萬度;能量回收系統將制動能量轉化為電能存儲,在連續生產中可滿足設備 15% 的電力需求。液壓系統采用變量柱塞泵,根據彎曲負荷自動調節流量,較定量泵機型減少 30% 的液壓油損耗。某壓力容器廠引入配備余熱回收裝置的彎管機,將液壓油冷卻產生的熱量用于車間供暖,每年減少碳排放約 12 噸,實現了經濟效益與環境效益的雙贏。

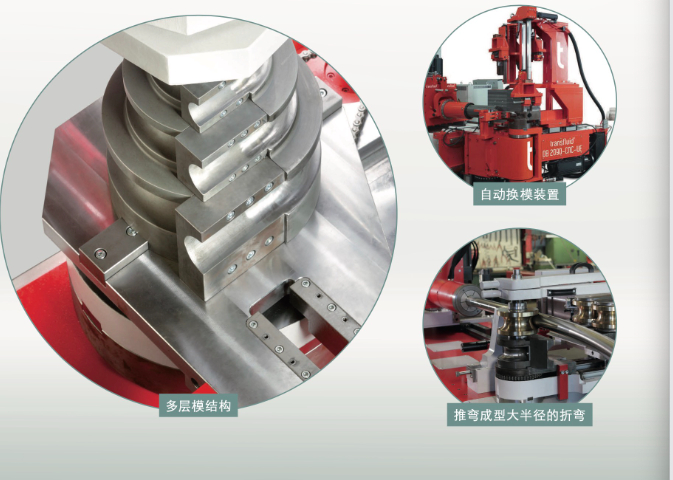

多軸聯動技術的突破,讓數控彎管機在復雜空間管件加工中展現出強大適應性。配備 C 軸旋轉與 Y 軸平移的五軸機型,可對管材進行螺旋式彎曲,某石油勘探設備廠用其加工的深海探測電纜保護管,需在 3 米長度內完成 5 處不同平面的彎曲,設備通過五軸聯動使管件軸線與設計模型的吻合度達 99.7%。六軸數控彎管機更能實現 “彎曲 - 扭轉” 復合運動,在航空發動機排氣管加工中,管材經 6 軸聯動彎曲后,各接口法蘭的平行度誤差≤0.5mm,無需后續校正即可直接裝配,大幅縮短了發動機總裝周期。數控彎管機通過多軸聯動技術,實現復雜空間曲線管件的一次性成型加工。

針對高硬度與易斷裂材料的彎曲加工,全自動彎管機通過工藝創新突破了傳統技術瓶頸。加工鈦合金航空管材時,設備采用分步漸進彎曲工藝,將單次彎曲角度控制在 15° 以內,配合脈沖式潤滑系統,在模具與管材接觸面形成微米級潤滑膜,有效避免材料晶格損傷。某航空發動機制造商應用該技術后,鈦合金油管的彎曲合格率從 68% 提升至 96%,經超聲波探傷檢測,管件內部未發現微裂紋等缺陷。對于碳纖維復合材料管材,設備則采用低溫彎曲技術,通過內置冷卻裝置將模具溫度控制在 - 20℃,利用材料低溫脆性降低彎曲應力,成功解決了復合材料易分層的加工難題。數控彎管機的柔性夾具,可適配圓形、方形等多種截面管材。合肥彎管機多少錢一臺

針對大口徑管材,設備配備大扭矩液壓系統與芯棒支撐,確保彎曲圓度達標。合肥自動彎管機定做

在特種行業的管材加工中,全自動彎管機通過定制化技術滿足嚴苛工況需求。海洋工程領域使用的彎管機配備防鹽霧涂層與高壓水清洗系統,能在潮濕高腐蝕環境中持續作業,某深海探測設備制造商用其加工的鈦合金耐壓管,經 1000 米水深模擬測試無泄漏現象。核電行業的彎管機則采用全封閉防爆設計,關鍵部件通過輻射抗性認證,在核電站蒸汽管道加工中,設備配合鐳射跟蹤儀實現彎曲角度的微米級校準,確保管件在高溫高壓環境下的密封性。這類特種機型雖成本較高,但通過工藝可靠性保障了關鍵領域的生產安全。?合肥自動彎管機定做