商機詳情 -

蘇州鑄造件數控加工工藝

現代CNC系統自診斷功能可以分為以下兩類:1)開機自診斷開機自診斷是指從每次通電開始至進入正常的運行準備狀態為止,系統內部的診斷程序自動執行對CPU、存儲器、總線、I/O單元等模塊、印制線路板、CRT 單元、光電閱讀機及軟盤驅動器等設備運行前的功能測試,確認系統的主要硬件是否可以正常工作。2)故障信息提示當機床運行中發生故障時,在CRT顯示器上會顯示編號和內容。根據提示,查閱有關維修手冊,確認引起故障的原因及排除方法。一般來說,數控機床診斷功能提示的故障信息越豐富,越能給故障診斷帶來方便。但要注意的是,有些故障根據故障內容提示和查閱手冊可直接確認故障原因;而有些故障的真正原因與故障內容提示不相符,或一個故障顯示有多個故障原因,這就要求維修人員必須找出它們之間的內在聯系,間接地確認故障原因。刀具磨損監測系統可以實時反饋,確保加工的穩定性。蘇州鑄造件數控加工工藝

故障檢修:在數控機床中,大部分的故障都有資料可查,但也有一些故障,提供的報警信息較含糊甚至根本無報警,或者出現的周期較長,無規律,不定期,給查找分析帶來了很多困難。對這類機床故障,需要對具體情況分析,進行耐心的查找,而且檢查時特別需要機械、電氣、液壓等方面的綜合知識,不然就很難快速、正確地找到故障的真正原因。加工精度異常故障:系統參數發生變化或改動、機械故障、機床電氣參數未優化電機運行異常、機床位置環異常或控制邏輯不妥,是生產中數控機床加工精度異常故障的常見原因,找出相關故障點并進行處理,機床均可恢復正常。生產中經常會遇到數控機床加工精度異常的故障。此類故障隱蔽性強、診斷難度大。上海不銹鋼數控加工廠商編程時需特別注意坐標系的設置,確保加工精度。

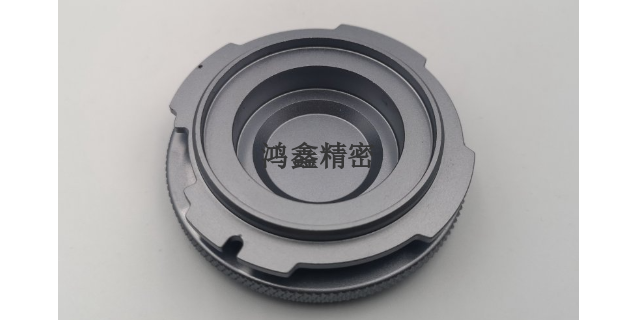

深圳市鴻鑫精密科技有限公司的技術人才和豐富的生產經驗是品質保障的重要因素。公司的技術人員具備專業知識和豐富的加工經驗,能夠準確判斷加工過程中的問題并及時解決。例如,在加工一個復雜結構件時,如果出現了尺寸偏差問題,技術人員可以根據自己的經驗判斷是加工工藝中的哪個環節出了問題,然后及時調整工藝參數進行糾正。在長期的生產過程中,積累的經驗也有助于提高產品質量。例如,對于一些容易出現質量問題的加工環節,技術人員可以根據經驗提前采取預防措施,避免質量問題的發生。公司還會定期對技術人員進行培訓,提高他們的技術水平和業務能力,以保證公司的技術實力和產品質量不斷提高。

深圳市鴻鑫精密科技有限公司擁有豐富的加工經驗,多年來長期服務國內多家企業及外貿公司。在長期的服務過程中,公司積累了豐富的生產經驗,能夠快速應對各種加工難題。公司的技術人員對不同類型的零件加工都有深入的了解,無論是簡單的軸類零件還是復雜的結構件,都能準確把握加工要點。同時,公司一直恪守 “品質先行、客戶至上” 的質量方針,不斷追求精益求精的品質和盡善盡美的服務。在產品質量方面,公司從原材料的選擇到加工工藝的控制,再到成品的檢測,每一個環節都嚴格把關。只有確保產品質量符合要求,才能更好地滿足客戶的需求。在客戶服務方面,公司及時響應客戶的需求,無論是對產品質量的疑問還是對加工進度的詢問,都能迅速給出準確的答案。公司通過良好的產品質量和的客戶服務,贏得了客戶的信任和好評。數控系統支持遠程升級和維護功能,可實時解決技術問題,減少停機時間。

基本組成:數控機床的基本組成包括加工程序載體、數控裝置、伺服驅動裝置、機床主體和其他輔助裝置。下面分別對各組成部分的基本工作原理進行概要說明。加工程序載體數控機床工作時,不需要工人直接去操作機床,要對數控機床進行控制,必須編制加工程序。零件加工程序中,包括機床上刀具和工件的相對運動軌跡、工藝參數(進給量主軸轉速等)和輔助運動等。將零件加工程序用一定的格式和代碼,存儲在一種程序載體上,如穿孔紙帶、盒式磁帶、軟磁盤等,通過數控機床的輸入裝置,將程序信息輸入到CNC單元。在數控加工中,CAD/CAM軟件被廣泛應用,幫助設計師生成加工路徑。南京鑄鋁件數控加工廠家精選

學習數控加工的基礎知識有助于在制造行業中建立職業發展。蘇州鑄造件數控加工工藝

切削用量:數控編程時,編程人員必須確定每道工序的切削用量,并以指令的形式寫人程序中。切削用量包括主軸轉速、背吃刀量及進給速度等。對于不同的加工方法,需要選用不同的切削用量。切削用量的選擇原則是:保證零件加工精度和表面粗糙度,充分發揮刀具切削性能,保證合理的刀具耐用度,并充分發揮機床的性能,較大限度提高生產率,降低成本。確定主軸轉速:主軸轉速應根據允許的切削速度和工件(或刀具)直徑來選擇。其計算公式為:n=1000 v/7 1D式中: v?切削速度,單位為m/m動,由刀具的耐用度決定; n一一主軸轉速,單位為 r/min,D為工件直徑或刀具直徑,單位為mm。計算的主軸轉速n,然后要選取機床有的或較接近的轉速。蘇州鑄造件數控加工工藝