商機詳情 -

廣東液壓集成閥塊定制

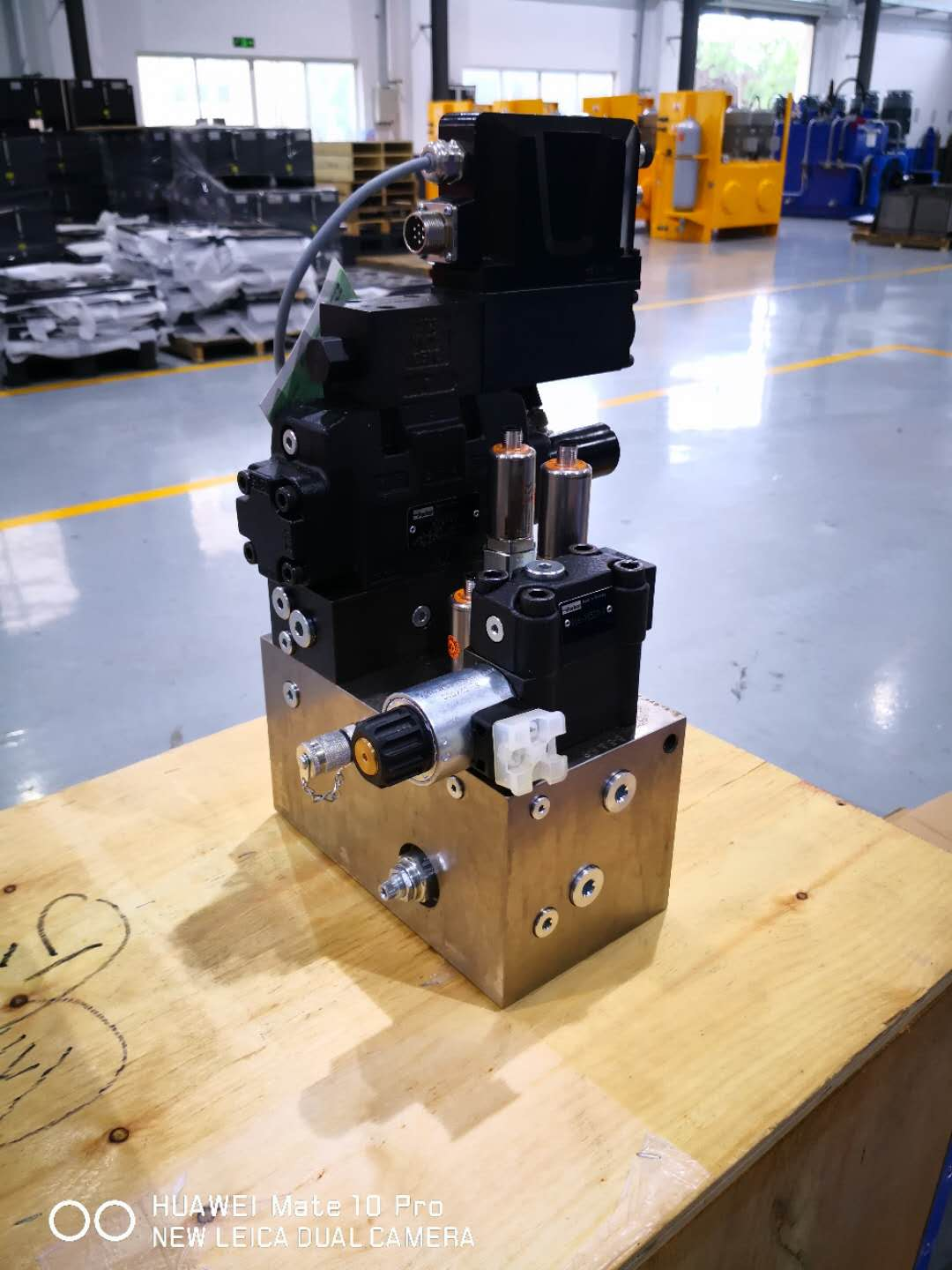

標準閥塊在液壓系統中的應用與重要性引言液壓系統作為一種重要的傳動與控制方式,在各類機械設備中發揮著至關重要的作用。在液壓系統中,閥塊作為控制和調節流體流向、壓力及流量的關鍵元件,其性能與可靠性直接關系到整個系統的運行效率和穩定性。標準閥塊作為閥塊的一種重要形式,憑借其標準化、模塊化、集成化等優勢,在液壓系統設計與制造中得到了廣泛應用。標準閥塊的基本概念標準閥塊是一種根據液壓系統需求,將多個液壓閥(如溢流閥、換向閥、節流閥等)集成在一個緊湊的塊體上的裝置。這些液壓閥通過內部通道相互連接,形成一個完整的液壓控制回路。標準閥塊的設計遵循一定的標準和規范,以確保其互換性和通用性,便于系統設計和維護。標準閥塊通常由強高度、耐腐蝕的材料制成,如鑄鐵、鑄鋼或不銹鋼等。其內部通道經過精密加工,以確保流體流動的順暢性和密封性。此外,標準閥塊還配備有必要的接口和連接件,如油管接頭、法蘭等,以便于與系統中的其他元件進行連接。不同材質閥塊,滿足各異工作環境要求。廣東液壓集成閥塊定制

熱處理與表面處理:為了提高閥塊的強度和耐腐蝕性,通常需要進行熱處理,如淬火和回火。此外,還需要對閥塊表面進行噴砂、陽極氧化等處理,以提高其耐磨性和美觀度。質量檢測與測試:在制造過程中,需要對閥塊進行多次質量檢測,包括尺寸測量、性能測試和密封性測試等。這些測試能夠確保閥塊滿足設計要求并具有較高的可靠性。包裝與運輸:后將制造完成的鋁合金閥塊進行包裝,并準備運輸到客戶手中。包裝過程需要確保閥塊在運輸過程中不受損壞,并保持其原有的性能和精度。集成閥塊材料集成閥塊采用先進工藝制造,確保了各閥間的精細配合和流暢通油。

質量檢測是確保不銹鋼閥塊質量的關鍵環節。在生產過程中,需要對閥塊進行多道質量檢測工序,包括原材料檢驗、毛坯檢驗、機械加工過程檢驗以及成品檢驗等。原材料檢驗主要檢測材料的化學成分、力學性能等指標是否符合要求;毛坯檢驗主要檢查鑄造毛坯是否存在氣孔、砂眼、裂紋等缺陷;機械加工過程檢驗則對加工尺寸、表面粗糙度等進行實時監測和控制;成品檢驗包括外觀檢查、尺寸精度檢測、密封性能測試、壓力測試等。通過嚴格的質量檢測與控制,確保每一個出廠的不銹鋼閥塊都具有良好的性能和可靠的質量。

鋁合金閥塊的應用領域鋁合金閥塊憑借其優越的性能和普遍的適用性,在多個領域得到了廣泛應用。以下是一些主要的應用領域:液壓系統:鋁合金閥塊在液壓系統中發揮著關鍵作用,用于控制流體的流向、壓力和流量。它們被廣泛應用于船舶、冶金、礦山、機械、航空、汽車等領域中的液壓系統。流體控制系統:在流體控制系統中,鋁合金閥塊用于調節和控制流體的流動。它們被用于各種工業設備中,如冷卻系統、供水系統、燃油系統等。化工設備:在化工行業中,鋁合金閥塊用于處理腐蝕性流體和高溫高壓環境下的流體控制。它們能夠抵御化學物質的侵蝕,確保系統的穩定運行。集成閥塊的設計考慮了熱管理,有效避免了液壓油過熱問題。

機械加工是制造集成閥塊的主要工藝手段。首先,通過鋸切、鍛造等方式將原材料加工成大致的閥塊毛坯形狀。然后,利用數控加工中心、銑床、鉆床等精密機床對毛坯進行高精度加工,完成流道、安裝孔、螺紋孔等的加工。在加工流道時,為了保證流道的尺寸精度和表面質量,通常采用先進的加工刀具和工藝參數,如高速銑削、電火花加工等。對于一些復雜形狀的流道,還可能需要采用五軸聯動加工技術,以實現全方面的精確加工。加工完成后,要對閥塊進行嚴格的尺寸檢測和表面質量檢查,確保各項加工精度符合設計要求。閥塊的耐用性強,保障設備長期穩定運轉。海南不銹鋼閥塊

集成閥塊采用標準化接口,便于與其他液壓元件快速連接和更換。廣東液壓集成閥塊定制

在一些對空間和重量要求較高的應用領域,如航空航天、移動機械設備等,不銹鋼閥塊的小型化和輕量化成為重要的發展方向。通過優化閥塊的結構設計,采用新型的輕量化材料,以及先進的制造工藝,在不影響閥塊性能的前提下,減小閥塊的體積和重量,降低設備的整體成本和能源消耗。隨著環保意識的不斷增強,綠色環保成為工業產品發展的重要理念。不銹鋼閥塊在生產和使用過程中,將更加注重節能減排和資源回收利用。采用環保型的表面處理工藝,減少有害物質的排放;優化生產流程,降低能源消耗;提高閥塊的使用壽命,減少產品報廢和廢棄物的產生。同時,加強對廢舊閥塊的回收和再利用,實現資源的循環利用,推動工業的可持續發展。廣東液壓集成閥塊定制