商機詳情 -

智能化裝備設計與計算服務商

材料選擇是機械設計及有限元分析的關鍵一環。不同機械對材料性能要求各異,既要滿足基本強度需求,又要兼顧重量、成本等因素。設計師需熟知各類材料特性,通過有限元分析輔助決策。例如對于承受交變載荷的部件,利用有限元模擬疲勞失效過程,對比不同合金材料在相同工況下的壽命表現,篩選出長壽命材料。同時,考慮制造工藝性,若設計采用復雜成型工藝,分析材料在成型過程中的變形、殘余應力問題,提前優化設計,避免因材料與工藝不匹配導致廢品率升高,確保機械產品在性能、成本、可制造性上達到平衡。吊裝系統設計在冶金行業軋機吊裝中,精確控制吊裝節奏、受力分布,保障軋機安裝精度。智能化裝備設計與計算服務商

可靠性與維護性是吊裝稱重系統長期穩定運行的基石,有限元分析筑牢根基。吊裝作業頻繁,環境復雜,系統易出現故障。設計時強化關鍵部件耐用性,選用品質抗磨損、抗腐蝕材料制作傳感器、吊具等,經嚴格耐久性測試。構建多重故障預警機制,利用傳感器實時監測設備運行參數,如電壓、電流、溫度等,一旦異常,立即發出警報并提示故障可能原因。有限元分析模擬關鍵部件故障狀態下,系統剩余強度與安全性能,指導制定應急預案。此外,優化設備內部結構布局,預留充足維修空間,便于快速更換易損部件,確保吊裝稱重系統長期可靠運行,降低運營成本。機電工程系統設計計算哪家靠譜吊裝系統設計在電力設備變電站大型變壓器吊裝中,精確模擬電磁干擾環境下吊裝操作,保障設備安全。

適應性與通用性是吊裝稱重系統設計及有限元分析的必備特性。實際應用場景多樣,吊裝物品形狀、尺寸、重心各異,系統需靈活應對。設計采用模塊化理念,打造可更換的吊鉤、吊具組件,如針對長條狀物品配備夾具,對不規則重物設計柔性吊帶。有限元分析在此助力,模擬不同類型物品吊裝時,各組件受力變形,優化組件結構與連接方式,確保穩固承載。同時,系統軟件具備智能識別功能,能根據所吊物品自動適配稱重模式與參數,無需復雜調試即可精確稱重,滿足各類吊裝作業需求,拓寬系統應用范圍。

振動與噪聲控制關乎非標機械設備運行品質,有限元分析助力攻克難題。非標設備因獨特結構與工況,振動噪聲問題突出。設計師利用有限元軟件進行模態分析,求解設備整體結構的固有頻率,對比設備運行頻率,預防共振引發劇烈振動。模擬設備運轉時的動態激勵,觀察振動能量傳遞路徑,鎖定主要噪聲源。據此在設計中,優化結構阻尼設計,如在關鍵連接部位添加橡膠減震墊;改進部件加工工藝,降低表面粗糙度,減少摩擦噪聲。多管齊下,有效抑制振動與噪聲,營造良好工作環境,保障設備穩定運行。吊裝系統設計借助物聯網技術,實現遠程監控吊裝設備狀態、作業進度,便于統一調度管理。

自適應學習與自我修復能力賦予智能化裝備頑強生命力,有限元分析為其筑牢根基。隨著使用場景變化,裝備需不斷學習優化自身性能、自動修復輕微故障。設計師借助有限元分析裝備結構、功能模塊在升級改造過程中的力學、電磁兼容性變化。比如為智能檢測設備預留可擴展傳感器接口,運用有限元模擬新傳感器接入后對設備整體性能的影響,提前優化內部布局。同時,模擬關鍵部件出現輕微故障時,裝備剩余功能的穩定性,設計冗余備份或自動切換機制,確保裝備持續運行,通過前瞻性設計與有限元輔助,讓裝備能靈活適應未來變化。吊裝系統設計在制藥車間大型反應釜吊裝中,嚴格控制吊裝環境潔凈度,確保藥品生產質量。智能化裝備設計與計算服務商

吊裝系統設計在體育場館大型鋼結構吊裝中,精確模擬施工過程中的風荷載影響,保障施工安全。智能化裝備設計與計算服務商

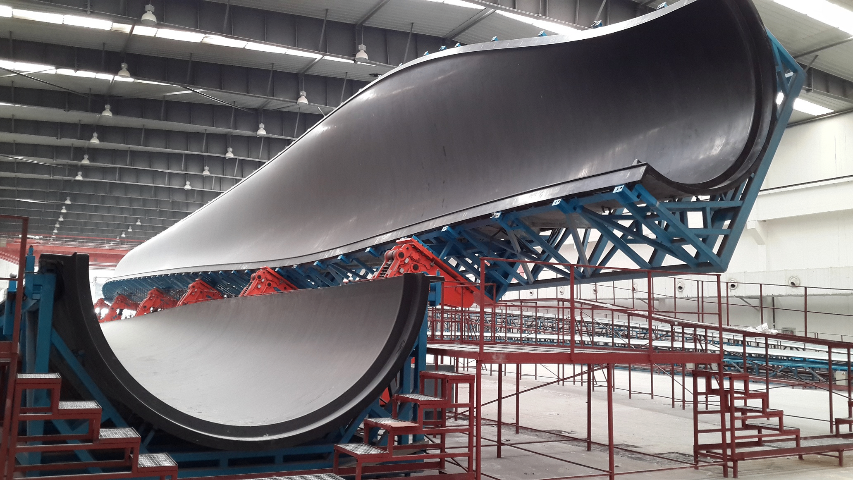

大型工裝吊具設計及有限元分析首先要從承載能力規劃入手。設計師需依據吊具所要吊運的更大重量、重心位置等關鍵要素,嚴謹選型材料與構建結構形式。對于承受巨大拉力的吊索,要挑選高度、耐磨損且柔韌性佳的材質,從根源保障安全。在結構設計上,運用力學原理規劃吊梁、吊鉤等部件布局,確保力的均勻傳遞,避免應力集中。有限元分析隨后發力,針對吊具整體尤其是連接節點,將其復雜幾何模型網格化,模擬不同吊運姿態下的受力情形,精確洞察應力、應變分布。依據分析結果優化關鍵部位尺寸,如加粗吊梁關鍵截面、改進吊鉤連接圓角,使吊具初始設計便具備出色承載性能,能應對嚴苛吊運任務。智能化裝備設計與計算服務商