商機詳情 -

貴州臥式合模機代理品牌

隨著制造業向自動化、智能化邁進,臥式合模機緊跟時代步伐。其配備的智能控制系統,可根據預設參數自動完成合模、注射、開模等一系列操作,減少人工干預,降低人為誤差。借助傳感器技術,設備能實時監測運行狀態,如壓力、溫度等關鍵數據,并依據反饋信息自動調整,確保生產過程穩定。同時,通過與工廠信息化管理系統連接,實現遠程監控與操作,管理人員可隨時隨地掌握設備運行情況,及時處理問題,極大地提升了生產管理效率,成為制造業自動化、智能化轉型的有力支撐。臥式合模機可控制合模力度,實現高精度模具制造。貴州臥式合模機代理品牌

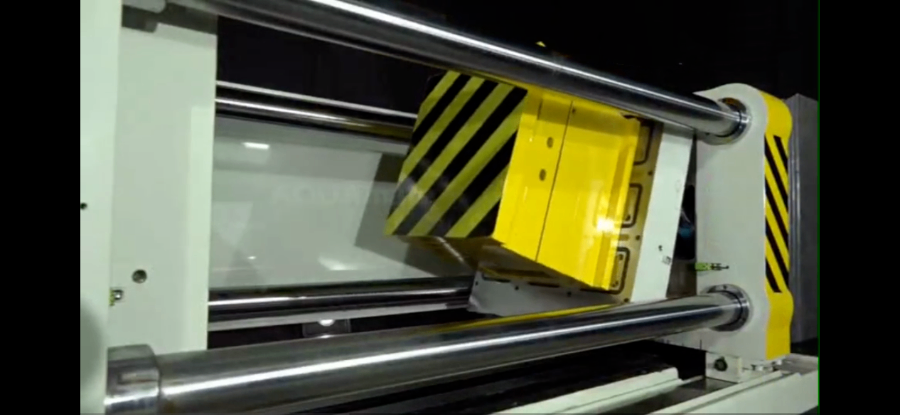

臥式合模機的底座設計堪稱精妙。其采用了可調節支撐腳結構,每個支撐腳都配備了高精度的調節螺桿。當設備放置在不平整地面時,操作人員可通過旋轉調節螺桿,調整每個支撐腳的高度。同時,底座內部安裝了先進的水平感應裝置,能實時監測底座的水平狀態,并將數據反饋至控制系統。一旦檢測到底座存在傾斜,控制系統立即發出指令,指導操作人員進行調節。此外,底座的整體結構經過優化設計,具有極高的剛性和穩定性。即使在地面條件較為惡劣的環境下,也能有效緩沖設備運行時產生的震動,確保合模機在工作過程中始終保持水平穩定,從而保證了模具合模與開模的精度,避免因地面不平整導致產品出現尺寸偏差或質量問題。廣州臥式合模機設備廠家臥式合模機在塑料產品模具制造中,助力提高生產效率與質量。

臥式合模機在自動化生產方面具有獨特優勢,制品頂出后可借助重力自動落下。當模具完成注塑或壓鑄成型,頂出裝置將制品推出模具型腔,由于臥式合模機的水平結構設計,制品在重力作用下自然下落至下方的輸送帶上或收集裝置中。這一過程無需額外的機械抓取或人工搬運,減少了設備動作環節和人力投入,降低了生產成本和產品損壞風險。在大規模生產中,重力自動落料的方式與自動化生產線無縫銜接,提高了生產節奏,使生產效率大幅提升。例如在塑料瓶蓋的生產中,臥式合模機每完成一次成型,瓶蓋制品便自動落下,通過輸送帶快速輸送至后續加工環節,實現了從模具成型到制品收集的全自動化流程,為企業實現高效、穩定的自動化生產提供了有力支持。

臥式合模機的電器控制箱內集成了眾多關鍵的電子元件和控制線路,是設備運行的 “大腦”。確保無水、油進入控制箱是保障設備安全穩定運行的重要環節。水一旦進入控制箱,會造成電子元件短路,引發線路燒毀、設備停機等嚴重故障,甚至可能導致操作人員觸電,危及生命安全。油類物質進入控制箱,會附著在電子元件表面,影響元件散熱,加速元件老化,同時也可能因油的導電性引發短路問題。在日常維護中,要仔細檢查控制箱的密封情況,查看箱門密封條是否完好,如有破損及時更換。設備周圍應保持清潔,避免水、油等液體飛濺到控制箱上。定期清理控制箱內部灰塵,防止灰塵積聚過多影響散熱。通過嚴格的檢查和防護措施,為電器控制箱創造良好的運行環境,保障臥式合模機電氣系統的安全可靠。臥式合模機的 4.i 系統,為智能制造提供解決方案。

供電電壓對臥式合模機的穩定運行起著決定性作用。操作前必須確認供電電壓正常,偏差不超過 ±15%。若電壓過低,電動機啟動困難,運行時轉速降低,導致油泵輸出功率不足,影響合模力和注射壓力,使產品成型質量變差,出現缺料、變形等問題。長期低電壓運行還會使電機過熱,縮短電機使用壽命,甚至燒毀電機。而電壓過高同樣危害巨大,會使設備內部的電子元件承受過高電壓,加速元件老化,增加故障發生概率,如控制板損壞、傳感器失靈等。通過專業的電壓檢測儀器,在設備接入電源前測量電壓,并定期在設備運行過程中進行監測。一旦發現電壓偏差超出允許范圍,應及時聯系電力部門或采取穩壓措施,確保臥式合模機在穩定的電壓環境下工作,保障生產的連續性和產品質量的穩定性。臥式合模機 “先進先出” 塑化注射系統,保證注射的精度。臨汾臥式合模機

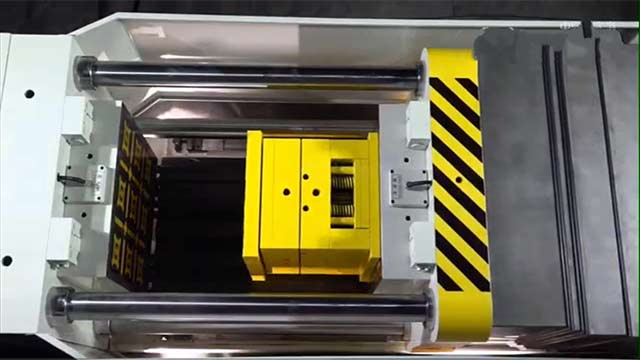

臥式合模機的有限元分析合模設計,實現低阻力、高剛性。貴州臥式合模機代理品牌

汽車零部件模具制造對精度要求極為嚴格,臥式合模機在這方面表現出色。汽車零部件如發動機缸體、變速器齒輪等模具,尺寸精度和表面質量直接影響汽車的性能和安全性。臥式合模機采用先進的數控技術和精密的傳動系統,能夠實現微米級別的合模精度控制。在制造發動機缸體模具時,可塑造出復雜的內部型腔結構,確保各缸筒之間的尺寸一致性和表面光潔度,使發動機運行更加穩定、高效。其穩定的合模力輸出,保證了模具在注塑或壓鑄過程中不會因壓力波動而產生變形,從而生產出高精度、高質量的汽車零部件模具。此外,臥式合模機具備良好的兼容性,可適應多種模具材料和成型工藝,滿足汽車行業不斷創新發展的需求。貴州臥式合模機代理品牌