商機詳情 -

遼寧臥式合模機執行標準

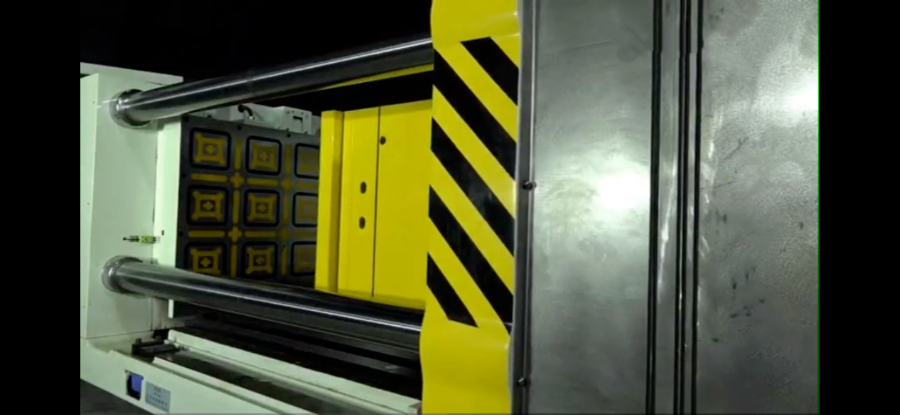

在橡膠行業綠色轉型的關鍵時期,臥式合模機發揮著重要作用。它采用環保的硫化工藝,通過控制溫度和壓力,減少了硫化過程中有害氣體的排放。其先進的密封技術有效防止了橡膠原料的泄漏,降低了原料浪費和環境污染。在生產過程中,臥式合模機能夠快速切換不同的橡膠配方,滿足多樣化產品需求,提高了橡膠產品的生產效率和質量穩定性。同時,其節能設計降低了橡膠企業的能耗成本,助力橡膠行業實現綠色、高效的技術升級。臥式合模機助力橡膠行業技術升級。多種取件裝置讓臥式合模機輕松實現自動化生產。遼寧臥式合模機執行標準

在傳統模具研配過程中,往往需要人工反復調試、測量,操作繁瑣且耗時長久。臥式合模機的問世徹底改變了這一局面。它配備了先進的數控系統,能夠控制合模的速度、壓力和行程。在模具研配時,只需將模具安裝在設備上,通過操作面板輸入預設參數,設備就能自動完成合模動作。同時,設備自帶的高精度傳感器可實時監測合模過程中的各項數據,如合模力、模具間隙等,并將數據反饋至控制系統。一旦發現參數偏差,系統立即自動調整,無需人工頻繁干預。例如,在汽車零部件模具研配中,臥式合模機能夠快速、準確地找到模具的配合狀態,縮短了研配時間,將原本可能需要數天的研配工作縮短至數小時,極大地提升了模具研配效率,為企業快速響應市場需求提供了有力保障。忻州臥式合模機代理品牌臥式合模機的 4.i 系統,為智能制造提供解決方案。

航空航天領域對零部件模具質量有著近乎苛刻的要求,臥式合模機成為滿足這些要求的得力助手。航空航天零部件模具需承受極端環境下的高壓力、高溫度,對模具的強度、精度和穩定性要求極高。臥式合模機采用先進的有限元分析合模設計,實現低阻力、高剛性,能夠在合模過程中提供強大且穩定的合模力,確保模具在高壓成型過程中不發生變形,保障零部件模具的高精度。在制造航空發動機葉片模具時,臥式合模機可精確控制模具的成型工藝參數,如溫度、壓力和保壓時間等,使模具制造出的葉片具備優異的耐高溫、高壓性能,滿足航空發動機在極端工況下的運行需求。其嚴格的質量控制體系和穩定的生產過程,助力航空航天零部件模具達到國際的嚴苛質量標準,為航空航天事業的安全發展奠定基礎。

臥式合模機的 4.i 系統融合了智能感應(Intelligent Sensing)、智能交互(Intelligent Interaction)、智能控制(Intelligent Control)和智能診斷(Intelligent Diagnosis)四大功能。智能感應功能通過多種傳感器實時監測設備的運行參數,如壓力、溫度、位移等,為智能控制提供準確數據。智能交互界面讓操作人員能夠便捷地輸入生產參數、查看設備狀態,實現人機高效溝通。智能控制系統依據感應數據自動調整設備運行,確保生產過程穩定高效。而智能診斷功能則能在設備出現異常時迅速定位故障點,并提供維修建議,縮短了設備停機時間。通過 4.i 系統,臥式合模機實現了生產過程的智能化管理,為制造業邁向智能制造提供了完善的解決方案。憑借記憶性磁力鎖模原理,臥式合模機實現精確合模,確保模具精度。

臥式合模機的短流道設計是保障產品質量的關鍵因素。極短的流道使得塑料熔體在輸送過程中停留時間大幅縮短,有效避免了物料因長時間受熱而發生夾帶焦燒現象。這不僅減少了次品率,還降低了原料損耗。在生產對顏色均勻性要求極高的塑料制品時,短流道能確保顏料在熔體中均勻分散,不會因長時間流動而出現顏料沉降或局部過熱變色的問題。同時,短流道降低了熔體的壓力降,使得注射過程更加穩定,能夠控制熔體的填充速度和壓力,從而生產出尺寸精度高、表面質量好的產品。該臥式合模機擁有防呆功能,有效避免模具產生批鋒等問題。忻州臥式合模機代理品牌

該設備滿足汽車零部件模具制造的高精度需求,表現很好。遼寧臥式合模機執行標準

臥式合模機的合模、開模、注射等動作依賴眾多活動部位協同完成,仔細檢查這些部位的潤滑情況是保障設備正常運行的必要步驟。活動部位如合模拉桿、導軌、螺桿等,在設備運行過程中頻繁運動。若潤滑不足,部件間的摩擦阻力增大,不僅會導致設備運行噪音增大,還會加速部件磨損,降低設備精度和使用壽命。例如,合模拉桿長期潤滑不良,可能出現卡滯現象,影響合模速度和精度,導致模具無法正常閉合,產品出現飛邊、尺寸偏差等問題。操作前,使用專業的潤滑劑對各活動部位進行涂抹或注入,檢查潤滑點是否有足夠的潤滑劑殘留,及時補充。同時,查看潤滑油路是否暢通,有無堵塞或泄漏情況。通過良好的潤滑維護,使設備活動部位運行順暢,降低設備故障率,提高生產效率,保障臥式合模機長期穩定運行。遼寧臥式合模機執行標準