商機詳情 -

設備智能化控制特種裝備哪家靠譜

智能診斷與自適應調整功能為機電液協同控制系統賦能。運行中,系統需實時 “感知健康” 并自動優化。設計師在關鍵部位,像液壓泵進出口、電機繞組、機械傳動關節處安設傳感器,采集壓力、溫度、扭矩等參數。借助機器學習算法分析數據,對比正常模型,一旦異常,迅速診斷故障根源,如液壓油污染、電機缺相、機械部件磨損等。當檢測到液壓油粘度因污染增大,系統會立即發出警報并提示更換油液,同時自動調整液壓閥的開合度,補償因油液變化帶來的動力損失。同時,系統依據工況變化,自動調整控制策略,如負載增大時,智能提高液壓動力、優化電機轉速。通過持續監測與自適應調整,延長設備使用壽命,降低運維成本。變頻電機控制工程設計的主要用途在于提高設備運行效率、優化能源利用和保障系統穩定性。設備智能化控制特種裝備哪家靠譜

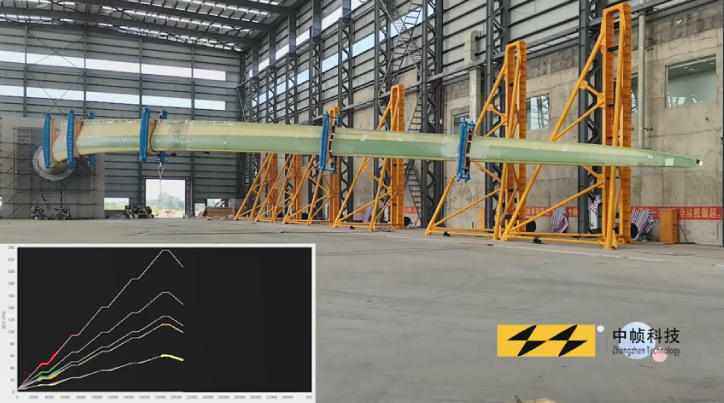

傳感檢測與控制工程設計的應用范圍極廣,涵蓋了工業制造、能源管理、醫療健康、環境監測等多個領域。在工業制造中,該設計可用于生產線的自動化檢測與控制,提高產品質量和生產效率。在能源領域,光纖傳感技術被普遍應用于油氣管道的泄漏檢測、分布式溫度監測以及基礎設施安全監控。在醫療健康領域,傳感檢測技術可用于人體生理參數監測、醫學圖像處理以及智能診斷設備的開發。此外,該設計還普遍應用于環境監測,例如通過分布式光纖傳感器實現對土壤、水質和大氣的實時監測。海上風機樁管浮運控制特種裝備服務公司風機樁管液壓翻轉控制系統設計在海上風電施工領域展現出諸多優勢。

機電液協同控制工程設計,在推動技術創新方面發揮關鍵作用。隨著科技發展,各領域對設備性能要求不斷攀升,傳統單一技術難以突破瓶頸。機電液協同控制為創新打開大門,促使三者深度融合,催生出全新功能與應用。例如在智能機器人領域,融合精密機電結構、高速電氣運算與柔順液壓驅動,實現機器人更靈活的運動、更敏銳的感知反饋,完成以往無法企及的復雜任務,為高級制造、特種作業等注入新活力,帶動產業升級,帶領技術發展潮流。

故障診斷與應急處理功能為多點同步控制系統增添保障。設備運行中,及時察覺故障、迅速應對至關重要。設計師在系統關鍵部位,如驅動器、傳感器、關鍵傳動節點處布置監測點,實時采集電壓、電流、溫度、振動等參數。借助智能算法分析數據,對比正常閾值,一旦異常,立即觸發故障報警,并依據預設規則初步判斷故障類型,像是驅動器過熱、傳感器失靈等。系統同時啟動應急預案,自動隔離故障點,調整剩余控制點運行模式,維持部分功能,保障系統整體安全性,為運維人員搶修爭取時間,減少停機損失。液壓伺服控制系統設計在塑料注塑成型機中,精確控制合模、注射動作,提升塑料制品精度。

變頻電機控制工程設計,對適應復雜工況環境具有決定性意義。在現實生活與生產實踐中,實際工況往往復雜多變,涵蓋了從高溫潮濕、悶熱難耐的車間環境,到電壓波動頻繁、極不穩定的供電區域等諸多惡劣場景。而變頻電機控制工程設計憑借其前瞻性的考量與精湛的技術構建,具備了極為強大的環境適應性。當面對高溫環境的嚴峻考驗時,它通過優化散熱結構設計,巧妙地增加散熱片面積、優化風道布局等方式,確保電子元件能夠在高溫下依然保持穩定的工作狀態,不至于因過熱而失效;處于潮濕環境時,它強化了電機的防護等級,采用密封性能更佳的外殼材料,增設防水透氣閥等措施,全方面防止因水汽侵入而導致的短路故障;即便遭遇電壓不穩的棘手情況,它也能自動啟動穩壓、調頻功能,實時調整電機的供電參數,保障電機能夠持續正常供電。正是憑借著這些出色特性,無論是條件艱苦的礦山井下,還是鹽分高、濕度大的海邊工廠,亦或是地處偏遠、供電條件差的山區,電機都能可靠運行,極大地拓寬了其應用邊界,充分滿足了多樣化的生產生活需求,為各類工程的順利推進提供了堅實可靠的動力保障。機電液協同控制系統設計充分考慮系統冗余,當部分組件故障時,自動切換備用方案,保障設備持續運行。設備智能化控制特種裝備哪家靠譜

工業自動化控制系統設計為食品加工生產線賦能,精確控制配料、攪拌、包裝等環節,保障食品安全與品質。設備智能化控制特種裝備哪家靠譜

變頻電機控制系統定制,在優化設備集成與自動化控制進程中發揮關鍵作用。現代工業邁向智能化、集成化,變頻電機作為關鍵部件需深度融入。定制系統預留豐富通信接口,方便與 PLC、傳感器、上位機等設備組網。在智能工廠,通過網絡連接,電機接收中控系統指令,依據生產流程實時變速,配合機器人、自動化機械協同作業。傳感器反饋的溫度、壓力、位置等數據,也能讓電機自適應調整運行狀態,實現智能化閉環控制。這種高度集成能力簡化控制系統架構,提升整體自動化水平,加速產業升級,讓生產制造更加智能、高效。設備智能化控制特種裝備哪家靠譜