商機詳情 -

河南特種材料廢水低溫蒸發設備

低溫蒸發技術可根據不同的分類方式進行劃分。按熱源類型,可分為低溫熱泵蒸發、余熱蒸發和蒸汽加熱等;按壓力水平,可分為低溫常壓蒸發、減壓蒸發和真空蒸發;按蒸發方式,可分為間歇式蒸發和連續式蒸發;按蒸發器數量,則可分為單效蒸發和低溫多效蒸發。這些技術在海水淡化、產品提純、工業廢液濃縮減量等多個領域得到普遍應用。在低溫蒸發過程中,熱源通過熱量交換或直接供熱方式為廢液提供所需熱量,使其達到沸點并開始蒸發。固態殘渣的處理則根據實際情況和成本考慮進行回收再利用或作為危廢進行進一步處理。此外,為提高傳熱效率和防止結晶粘壁,低溫蒸發器內部通常采用強制攪拌方式,并通過刮板更新換熱表面,從而確保高效的間壁換熱效果。為確保安全運行,需要定期對低溫蒸發設備進行檢查和維護。河南特種材料廢水低溫蒸發設備

低溫蒸發器的技術亮點不僅體現在其普遍的應用領域上,還體現在其獨特的蒸發原理和節能特性上。其主要在于利用真空泵降低蒸發器內部壓力,進而降低溶液的沸點,使得蒸發過程能在較低溫度下進行。這一原理不僅降低了能耗,還避免了高溫對設備材料的腐蝕,延長了設備使用壽命。同時,低溫蒸發器還采用熱交換技術回收部分熱能,進一步優化能源效率。在某些系統中,還采用蒸汽壓縮機進一步壓縮蒸汽,提高其溫度和壓力,使其在系統中循環使用,作為加熱其他溶液的熱源。山西乳化液廢水低溫蒸發濃縮系統低溫蒸發技術在生物制藥領域尤為重要,有助于提取活性成分,提高藥物療效。

低溫蒸發技術基本原理,預熱:本步驟為全自動,原水桶到中液位后,水泵運行產生真空,蒸發器自動進水,壓縮機運行產生熱量給蒸發罐內廢水加熱,在真空狀態下,廢水溫度上升到30℃左右,廢水開始蒸發,預熱完成。蒸發濃縮過程:蒸發溫度設定為35-40℃,壓縮機壓縮冷媒產生熱量,水分快速蒸發的同時,冷媒通過膨脹閥氣化后吸收熱量制冷,蒸氣上升遇冷液液化進入儲水罐,冷媒吸收了熱量,通過壓縮機壓縮制熱,給廢水再加熱。如果在蒸發的過程中有氣泡上升,傳感器檢測到后,消泡劑自動加進去消泡,一個周期完成后,開始排出濃縮液(一個周期的時間可設定)。濃縮液排出:一個蒸發周期完成后,壓縮泵停止工作,濃縮液管路氣動閥打開,蒸發罐加壓,將濃縮液壓入濃縮桶內。

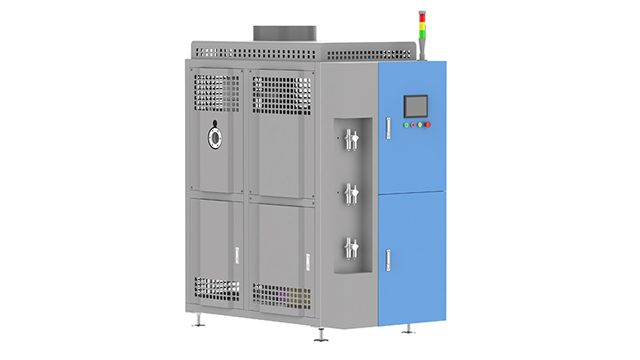

低溫蒸發器的組成:1. 加熱器:加熱器是低溫蒸發器的主要部件,它可以將外部的熱量傳遞給物料,從而使其沸騰。加熱器的材料和制造工藝直接影響到低溫蒸發器的性能和可靠性。2. 冷凝器:冷凝器是低溫蒸發器的重要組成部分,它的作用是將蒸汽冷卻并轉化為液體。冷凝器的材料和制造工藝同樣直接影響到低溫蒸發器的性能和可靠性。3. 分離器:分離器的作用是將物料中的固體和液體分離出來。分離器的設計需要考慮物料的性質和分離效果。4. 泵:泵的作用是輸送液體,它需要具備耐腐蝕、耐高溫等特點。泵的選擇需要根據物料的性質和工作環境來決定。5. 控制系統:控制系統是低溫蒸發器的神經中樞,它可以通過自動化控制來實現低溫蒸發器的穩定運行。控制系統的設計需要考慮各種操作參數的監測和控制。隨著自動化程度提高,未來的低溫蒸發設備將更加智能化、便捷。

隨著科技的日新月異,眾多新型環保設備如雨后春筍般涌現。低溫蒸發器便是這其中的佼佼者,憑借其高效、節能且環保的特性,在諸多領域中占據了不可或缺的地位。接下來,我們將深入探討低溫蒸發器的工作原理、應用范圍,以及其獨特的優勢特點。同時,還會分享選購時的注意事項和使用過程中的維護要點。低溫蒸發器的工作原理:低溫蒸發器,一種利用低溫條件促使液體物料蒸發的設備,普遍應用于物料濃縮、凈化和分離領域。其主要構造包含蒸發器本體、加熱裝置、冷卻系統以及控制系統等關鍵組件。在蒸發過程中,物料在低溫環境下逐漸蒸發,產生的蒸汽經過加熱裝置提升能量,較終被冷凝器冷凝,進而達到物料濃縮的效果。低溫蒸發設備普遍應用于食品、制藥等行業,能夠在低溫下有效去除水分,保持產品的營養成分。拋光液低溫蒸發設備廠商

在化妝品生產中,低溫蒸發設備用于濃縮精華液。河南特種材料廢水低溫蒸發設備

低溫蒸發設備基于冷熱聯產熱泵技術和減壓蒸餾技術的熱泵低溫蒸發器,是市場上各種工業廢水處理較經濟的方法,并已成為排污和其他處理方式的替代方案,實現污水處理由工程化向設備化的突破。采用我們創新的真空濃縮技術,您能夠從工業廢水中分離出清潔的水,這樣您就能減少廢水量并因此降低排污費,高達95%,而處理后的水可以重新應用于生產或經簡單處理后達標排放;(100%污液=95%蒸餾水回用+5%殘留物)。在較大的餾分量和較小的運營成本的基礎上,每個型號都是一個緊湊的撬裝單元,簡單、安全,智能。24小時連續運行,且只需要電源和壓縮空氣,包括自動進料和自動清洗排料;在高真空條件下運行,蒸發室真空度保持在-93KPA--99KPA,沸騰溫度約<40℃,低溫運行,降低(結垢、沉淀、腐蝕等)所帶來的餾分量減少。 河南特種材料廢水低溫蒸發設備