商機詳情 -

長春高速電主軸維修公司

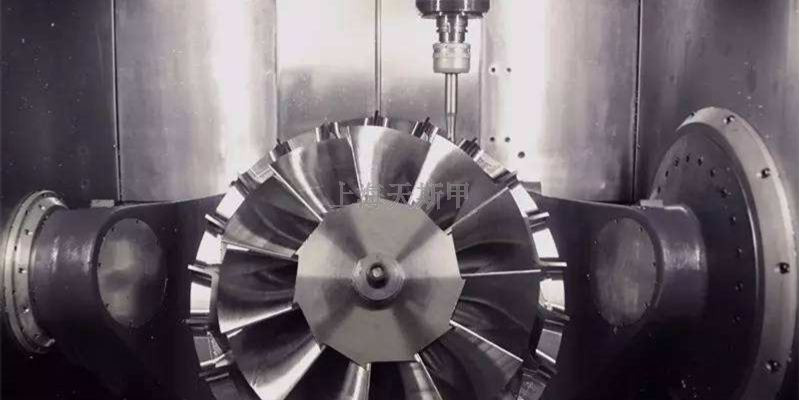

SKI刀具:在高速加工中也有良好的表現,具備高精度、高剛性和良好的動平衡性能,可確保刀具在高速旋轉時的安全性和可靠性。4.內置脈沖編碼器:主要用于實現自動換刀以及剛性攻螺紋等功能。它能夠精確測量主軸的旋轉角度和位置,為控制系統提供反饋信號,實現準確的相角控制,使主軸與進給系統能夠精確配合,保證加工的精度和質量。5.高速電機技術:電主軸將電動機與主軸融合為一體,電動機的轉子就是主軸的旋轉部分。其關鍵在于解決高速度下的動平衡問題,以確保主軸在高速旋轉時的穩定性和可靠性,減少振動和噪聲,提高加工精度。6.自動換刀裝置-碟形簧:在自動換刀過程中,碟形簧通過自身的彈性變形產生軸向力,用于拉緊刀具,保證刀具與主軸之間的連接緊密性和可靠性,在高速旋轉時防止刀具松動。-拉刀油缸:為自動換刀提供動力,通過油缸的伸縮動作,實現刀具的拉緊和松開,與碟形簧等部件配合,完成快速、準確的自動換刀操作,提高加工中心的生產效率。此外,電主軸組件還可能包括潤滑系統,如油氣潤滑裝置或脂潤滑裝置,為高速軸承提供良好的潤滑,減少摩擦和磨損,延長軸承壽命。電主軸的精度。不管雕刻與切割都要達到長時間工作不發生故滑,且加工圓滑平整,這是對電主軸的基本要求。長春高速電主軸維修公司

主軸維修/電主軸維修

電主軸維修后進行動平衡測試是確保其穩定運行、減少振動和延長使用壽命的重要環節。在進行動平衡測試時,需要注意以下幾個方面的問題:1.測試設備的選擇與校準設備精度:選擇精度符合電主軸要求的動平衡機。不同類型和精度等級的電主軸對動平衡精度要求不同,一般來說,高精度電主軸需要使用高精度的動平衡機,以確保能夠準確檢測出微小的不平衡量。例如,對于高速精密電主軸,可能需要選擇精度達到的動平衡機。設備校準:在測試前,要確保動平衡機已經經過正確的校準,其測量系統、傳感器等部件工作正常。定期對動平衡機進行校準和維護,以保證測量結果的準確性。如果動平衡機的校準不準確,可能會導致測量出的不平衡量偏差較大,從而影響電主軸的動平衡效果。2.電主軸的安裝與固定安裝方式:按照動平衡機的操作規程正確安裝電主軸,確保安裝位置準確無誤。鄭州自動換刀電主軸維修多少錢ager 電主軸維修案例,能直觀展現電主軸維修工作的復雜性與重要性。

電主軸冷卻系統(水冷/油冷/氣冷)多角度對比指南電主軸的冷卻系統直接影響其加工精度、轉速極限和使用壽命。目前主流的水冷、油冷和氣冷三種冷卻方式各有特點,適用于不同加工場景。本文將深入分析三種冷卻系統的技術特點,幫助您做出選擇。一、水冷系統:高精度加工方案主要優勢:散熱效率極高,可維持±1℃的恒溫精度,確保μm級加工穩定性適合長時間連續加工(如模具鋼精銑),熱變形控制在,特別適合高功率主軸(15kW以上)局限性:需配套循環水裝置,初期投資較高存在結垢風險,需定期維護(建議3個月清洗一次)二、油冷系統:重切削工況專業選擇突出特點:兼具冷卻和潤滑雙重功能,特別適合低速大扭矩加工耐高溫性能優異,可穩定工作在80℃以上環境對軸承保護,延長使用壽命30%以上使用注意:需配備精密過濾系統(過濾精度≤10μm)存在油霧污染風險,需做好車間通風三、氣冷系統:經濟型解決方案主要優勢:結構簡單,維護成本低,適合中小企業無泄漏風險,清潔度高,適合醫療、光學元件加工啟停響應快,適合間歇性加工場景性能局限:散熱能力較弱,持續加工時溫升可達15-20℃適用于低功率主軸。

2.電氣性能測試絕緣電阻測試:使用絕緣電阻表(兆歐表)測量電主軸繞組與外殼之間、繞組相間的絕緣電阻。一般要求絕緣電阻不低于規定值(如5MΩ以上),以確保電主軸的電氣絕緣性能良好,防止漏電和短路故障的發生。如果絕緣電阻過低,可能需要檢查繞組是否受潮、絕緣層是否損壞等,并進行相應處理。繞組直流電阻測試:采用高精度的直流電阻測試儀測量各相繞組的直流電阻。比較三相繞組的電阻值,其差值應在規定的允許范圍內(一般不超過平均值的±2%)。如果電阻值偏差過大,可能存在繞組短路、斷路或接線不良等問題,需要進一步排查和修復。電動機性能測試:將電主軸連接到合適的電源和負載設備上,進行空載和負載運行測試。使用功率分析儀等設備測量電動機的輸入電壓、電流、功率因數、轉速等參數。在空載運行時,觀察電動機的運行狀態,應平穩無異常振動和噪聲;在負載運行時,檢查電動機的輸出轉矩、轉速是否滿足要求,以及是否存在過熱現象。通過測試電動機的性能指標,可以評估電主軸的電氣性能是否正常。用手觸摸主軸或車床床身,感受運行時的振動大小。輕微振動屬于正常,但振動過大就表明存在故障。

油氣混合潤滑電主軸采用氮化硅陶瓷軸承,24000r/min 振動為 0.6mm/s。長春高速電主軸維修公司

現代智能制造領域的主要動力源——電主軸技術,正以顛覆性創新重塑智能制造的技術邊界。德國某精密機床制造商研發的第五代液體靜壓軸承電主軸,通過將永磁同步電機與高精度主軸進行同軸一體化設計,徹底摒棄了傳統皮帶、齒輪等中間傳動環節,實現了動力傳遞效率接近100%的"零傳動"系統。其創新采用的納米級油膜壓力動態控制技術,通過分布于軸承座的128個微型壓力傳感器實時監測油膜狀態,結合伺服比例閥組實現μs級響應的壓力補償,達成了徑向跳動≤μm的超精密運轉性能,該指標較上一代產品提升40%。在極端工況下的性能表現尤為突出:當應用于五軸聯動加工中心進行鈦合金航空結構件加工時,該電主軸系統通過優化轉子動力學設計,將主軸臨界轉速提升至18萬rpm,配合智能振動抑制算法,使切削過程中的動態剛度較傳統機械主軸提高。實測數據顯示,加工鈦合金時的表面波紋度只有μm,相當于人類頭發絲直徑的1/2000,成功突破航空航天領域對復雜曲面加工的精度極限。系統級熱管理技術的突破同樣具有里程碑意義。通過在主軸本體嵌入32個高精度RTD溫度傳感器,配合雙循環冷卻液路徑設計,實現了主軸全域溫度場的準確控制。當主軸以15萬rpm高速運轉時。 長春高速電主軸維修公司