商機詳情 -

昆山壓蓋灌裝聯動線工藝流程

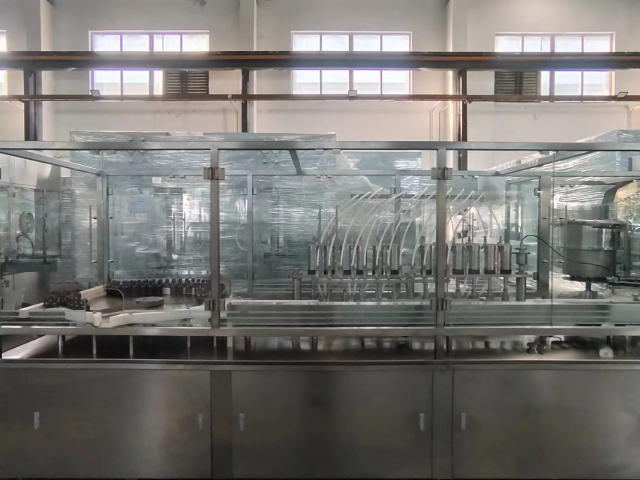

口服液聯動線,作為現代醫藥制造領域的關鍵設備,是一種集原料處理、精確配料、溶解混合、過濾純化、濃縮調配、均質乳化、自動化灌裝、封口滅菌、質量檢測、智能包裝于一體的全自動化生產線。它不只極大地提高了口服液產品的生產效率,還確保了產品質量的穩定性和一致性,為醫藥行業的快速發展提供了有力支撐。在口服液聯動線的起始階段,原料的處理與預處理是確保產品質量的基礎。這一環節包括原料的接收、檢驗、分類、清洗、粉碎以及初步的混合。通過高效的篩選和清洗設備,原料中的雜質、塵土和微生物被有效去除,為后續的配料和溶解過程提供了純凈的原料基礎。同時,初步的混合也確保了各種原料在后續生產中的均勻分布。口服液聯動線的人性化設計,方便操作人員進行維護和管理,提高工作效率。昆山壓蓋灌裝聯動線工藝流程

在滅菌與冷卻后,產品進入燈檢與貼標環節。燈檢設備通過強光照射和圖像識別技術,檢查產品是否存在異物、瑕疵等問題;而貼標設備則可以將產品標簽準確地貼在瓶身上,便于消費者識別和購買。完成燈檢與貼標后,產品進入包裝與裝箱環節。這一環節通過自動化設備將產品裝入包裝盒或包裝箱中,并進行封箱處理。包裝材料的選擇和設計也直接影響到產品的外觀和運輸安全性。在包裝與裝箱前,產品還需要經過金屬檢測與重量檢測環節。金屬檢測設備可以確保產品中不包含任何金屬雜質;而重量檢測設備則可以檢查產品的重量是否符合規定范圍,避免缺斤少兩或過量裝填的情況。河南玻璃瓶口服液生產線設備先進的口服液聯動線,使口服液的生產過程更加標準化、規范化。

完成原料處理后,進入配料與混合環節。這一環節根據產品配方,精確稱量各種原料,并通過高效的混合設備將其均勻混合。混合過程中,設備會嚴格控制溫度、濕度等參數,以確保混合物的穩定性和均一性。均質與乳化環節是口服液聯動線中的重要步驟。通過高速剪切和高壓噴射等技術,將混合物中的顆粒進一步細化,使其達到更加均勻的分散狀態。這一環節對于提高口服液的口感和穩定性具有重要意義。在均質與乳化后,混合物需要經過過濾與脫氣環節。過濾可以去除混合物中的雜質和顆粒,確保產品的清澈度;而脫氣則可以去除混合物中的氣體,避免在灌裝過程中產生氣泡,影響產品質量。

自動化灌裝與封口是口服液聯動線中的關鍵環節之一。通過先進的灌裝設備,可以實現精確、快速的灌裝過程,確保每瓶口服液的劑量準確無誤。同時,封口設備采用先進的密封技術,確保瓶口的密封性和衛生性,避免產品在使用過程中受到污染。自動化灌裝與封口的優勢在于減少了人工操作帶來的誤差和污染風險,提高了生產效率和產品質量,為口服液產品的大規模生產提供了有力保障。滅菌與冷卻是口服液生產中的重要環節之一。在口服液聯動線中,這一環節通過嚴格的把控實現了高效、穩定的滅菌和冷卻。滅菌設備通常采用高溫蒸汽滅菌、輻照滅菌等方式,確保產品中的微生物和細菌被有效殺滅。冷卻設備則負責將滅菌后的產品迅速冷卻至適宜溫度,避免高溫對產品造成破壞。通過嚴格的滅菌和冷卻過程,可以確保口服液產品的無菌性和穩定性,保障患者的用藥安全。口服液聯動線的穩定運行,是口服液企業持續發展、保證供應的堅實基礎。

在口服液聯動線的整個生產過程中,都配備了全方面的質量檢測與監控體系。這一體系包括在線檢測設備和離線檢測實驗室兩部分。在線檢測設備能夠實時監測生產過程中的各項參數和指標,如溫度、壓力、流量、pH值等,確保生產過程的穩定性和可控性。離線檢測實驗室則負責對產品進行全方面的質量檢測,包括外觀、含量、微生物限度、澄清度等多個方面的檢查。通過全方面的質量檢測與監控體系,可以及時發現并糾正生產過程中的問題,確保口服液產品的質量和安全性。智能貼標與包裝系統是口服液聯動線中的重要組成部分。通過先進的貼標設備和包裝機械,可以實現產品標簽的自動化、高效化貼附以及產品的快速包裝。高效的口服液聯動線,能夠快速完成口服液從原料到成品的轉化過程。廣州壓蓋灌裝生產線操作流程

口服液聯動線的持續創新,為口服液行業的發展提供了強大的技術支撐。昆山壓蓋灌裝聯動線工藝流程

乳化則是將不溶于水的成分均勻分散在藥液中,形成穩定的乳狀液,增強了產品的生物利用度和吸收效果。口服液聯動線采用先進的均質和乳化設備,如高壓均質機、超聲波乳化器、膠體磨等,確保了這兩個環節的高效進行和產品的優異性能。這些設備的應用,不只提高了生產效率,還確保了產品質量的穩定性和一致性。自動化灌裝與封口是口服液聯動線中的關鍵環節之一。通過先進的灌裝設備,可以實現精確、快速的灌裝過程,確保每瓶口服液的劑量準確無誤。同時,封口設備采用先進的密封技術,如熱封、冷封、超聲波封口等,確保瓶口的密封性和衛生性,避免產品在使用過程中受到污染。然而,自動化灌裝與封口也面臨著一些挑戰,如不同規格瓶子的適應性、灌裝速度的匹配性、封口質量的穩定性等。企業需要不斷優化設備和技術,以提高生產效率和產品質量,同時降低生產成本和人工成本。昆山壓蓋灌裝聯動線工藝流程