商機詳情 -

工程結構優化設計計算與分析服務商

控制精確度提升是自動化系統設計及有限元分析的關鍵著眼點。自動化運行常需精確控制位置、速度、力度等參數,傳統設計手段較難滿足高要求。此時借助有限元分析軟件模擬控制系統的動態響應特性,對比不同控制算法下執行機構的跟蹤誤差。以自動化精密裝配系統為例,利用有限元模擬零件裝配過程,分析多種反饋控制策略對裝配精度的影響,選定更優控制方案。同時,結合機械結構特性優化傳感器布局,確保實時精確采集反饋信號,防止信號干擾或延遲造成控制偏差,全方面保障自動化系統高精度運行,契合高級制造需求。吊裝系統設計為港口集裝箱吊運賦能,通過模擬不同裝卸場景,設計合理的吊具與吊運路徑,提升裝卸效率。工程結構優化設計計算與分析服務商

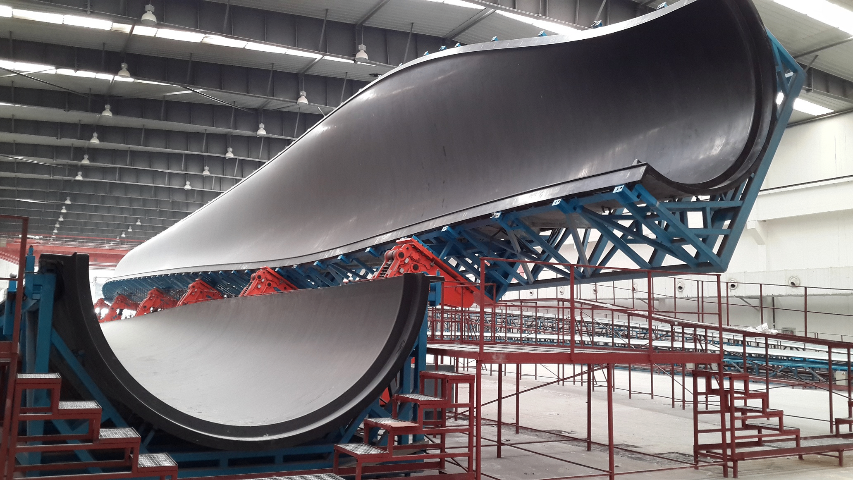

吊裝稱重系統設計及有限元分析首先要著眼于稱重精度的保障。設計師需全方面考量傳感器選型與安裝位置,傳感器作為關鍵部件,其精度、穩定性直接影響稱重結果。要依據吊裝系統的更大承載量、工作頻率等因素,挑選合適量程與精度等級的傳感器。在安裝環節,運用機械原理知識,結合有限元分析,確定傳感器在吊鉤、吊具或吊架上的更佳附著點,確保受力均勻且能精確感知重量變化。同時,構建信號傳輸與處理系統,對采集到的重量信號進行實時校準、降噪,避免外界干擾,輸出可靠的重量數值,為吊裝作業提供精確數據支持,防止因重量誤判引發安全事故。工程結構設計與分析服務公司吊裝系統設計的前處理工作細致入微,對吊裝結構進行合理簡化、網格劃分,為精確求解奠定基礎。

安全性考量貫穿吊裝翻轉系統設計及有限元分析全程。吊裝與翻轉作業聯合,風險系數高,任何疏忽都可能引發重物墜落、碰撞等事故。設計師利用有限元模擬急停、突發晃動、偏心負載等極端工況下,吊裝翻轉結構的應力應變分布,針對吊具、翻轉架、鎖止裝置等關鍵部位強化設計。考慮到可能的超載情況,模擬超載狀態下系統承載能力,設置多重保護機制,一旦超載立即觸發警報并強行制動。此外,分析作業環境因素,如高空風力、場地平整度對系統穩定性的影響,提前采取防風、調平措施,全方面保障作業人員與設備的安全。

非標機械設備設計及有限元分析開篇要緊扣個性化需求挖掘。設計師需與客戶深度溝通,精確把握設備獨特功能訴求,如特殊的運動軌跡、異形工件加工方式等,進而開展針對性設計。以定制一臺具有復雜曲線運動的自動化設備為例,要從機械結構選型入手,綜合考慮凸輪、連桿、絲杠等傳動部件組合,規劃出能實現精確曲線運動的機構。有限元分析緊鑼密鼓跟進,針對關鍵傳動節點,將其抽象為有限元模型,模擬設備長時間運行下的受力疲勞情況,查看應力集中區域。依據分析結果,優化節點連接形式、改進部件選材,確保設備從設計伊始就具備高可靠性,穩定實現預期特殊功能。吊裝系統設計借助物聯網技術,實現遠程監控吊裝設備狀態、作業進度,便于統一調度管理。

系統集成優化借助機電工程系統設計及有限元分析實現飛躍。機電工程涉及機械、電氣、電子等多領域組件協同,傳統設計易出現接口不匹配、信號干擾等問題。在系統集成階段,利用有限元分析各組件間的力學、電磁相互作用。模擬不同布局下,電氣線路對機械部件的電磁干擾,優化布線方案;分析機械振動對電子元件的影響,采取加固、緩沖措施。通過多輪模擬分析,調整組件相對位置、優化連接方式,實現機電系統無縫集成,提高整體性能,加速產品研發進程,增強市場競爭力。吊裝系統設計在核電設備吊裝領域發揮關鍵作用,嚴格遵循核安全標準,確保敏感設備吊裝萬無一失。吊裝系統設計計算服務商哪家好

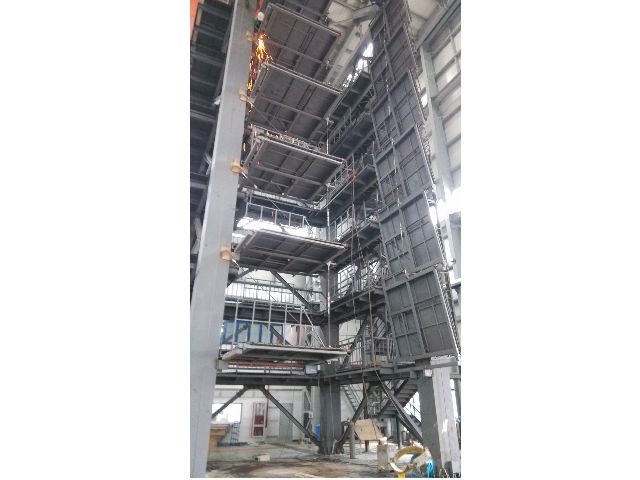

吊裝系統設計在火電建設鍋爐受熱面吊裝中,精確模擬高溫環境下結構力學性能,保障安裝可靠性。工程結構優化設計計算與分析服務商

人機交互優化是自動化系統設計及有限元分析不可忽視的環節。系統需服務于人,操作便捷性與人員安全性不容忽視。設計師運用有限元模擬操作人員與操控界面、作業區域的交互動態,優化顯示屏位置、按鈕布局,使操作流程直觀簡潔,減少誤操作風險。例如設計自動化焊接工作站,通過有限元分析合理布局急停按鈕、焊接參數調節旋鈕,方便工人緊急情況處置與參數調整。同時,考慮人員防護,模擬有害輻射、飛濺物擴散范圍,優化防護設施安裝位置,提升人機交互體驗,保障人員安全高效作業。工程結構優化設計計算與分析服務商