商機詳情 -

工程結構設計服務商哪家好

創新設計驅動是工程結構優化設計及有限元分析的重要價值體現。在科技浪潮推動下,工程結構功能訴求日趨多樣。設計師跳出傳統禁錮,利用有限元挖掘新穎結構形式、構造原理。如設計大跨度空間結構,借拓撲優化在有限元平臺探尋材料更優分布,削減不必要重量,保障承載剛度。研發智能監測結構時,預留監測設備嵌入點位,結合有限元解析力學環境,護航監測元件穩定運行。憑借創新設計賦能工程結構轉型升級,拓展應用邊界,為基建領域注入發展動能。吊裝系統設計在電梯安裝工程中,精確模擬轎廂、導軌等部件吊裝過程,保障電梯安裝質量。工程結構設計服務商哪家好

控制精度提升是機電工程系統設計及有限元分析的關鍵追求。機電設備運行常需精確控制位移、速度、角度等參數,傳統經驗設計難以滿足高精度要求。此時借助有限元分析軟件模擬控制系統的動態響應特性,分析不同控制算法下執行機構的跟蹤誤差。例如在設計精密數控加工機床的控制系統時,利用有限元模擬刀具切削過程,對比多種反饋控制策略對加工精度的影響,選定更優控制方案。同時,結合機械結構特性優化傳感器布局,確保實時精確采集反饋信號,避免因信號延遲或失真導致控制偏差,全方面提升機電系統控制精度,滿足高級制造需求。大型工裝設計與仿真服務公司哪家好吊裝系統設計注重吊裝安全系數核算,依據不同工況、設備狀況,科學設定安全余量,保障作業安全。

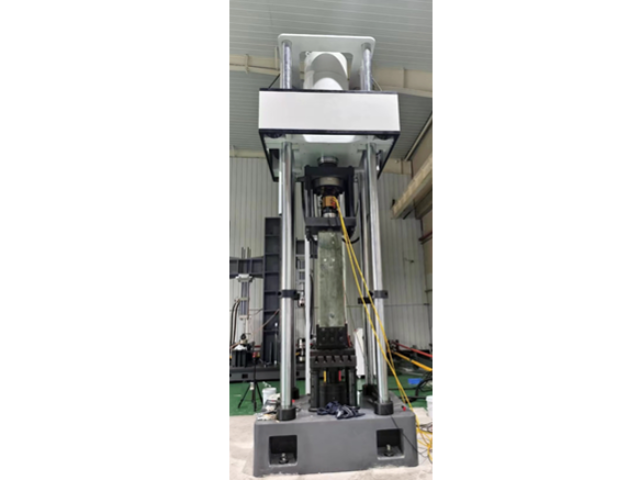

可靠性提升是大型工裝吊具設計及有限元分析的關鍵追求。鑒于吊運作業不容有失,任何部件失效都可能引發災難性后果。設計師利用有限元模擬長期使用、頻繁吊運工況下,吊具關鍵部件的疲勞損傷演變。針對易磨損部位,如吊索與吊鉤接觸點、吊梁活動連接部位,強化防護設計,采用耐磨襯套、表面硬化處理等手段。同時,構建多重冗余保護機制,模擬部分部件突發故障時,吊具剩余承載能力與安全裕度,增設輔助連接、備用承載結構,確保即便局部受損,吊具仍能維持基本安全狀態,保障吊運作業連貫性與安全性。

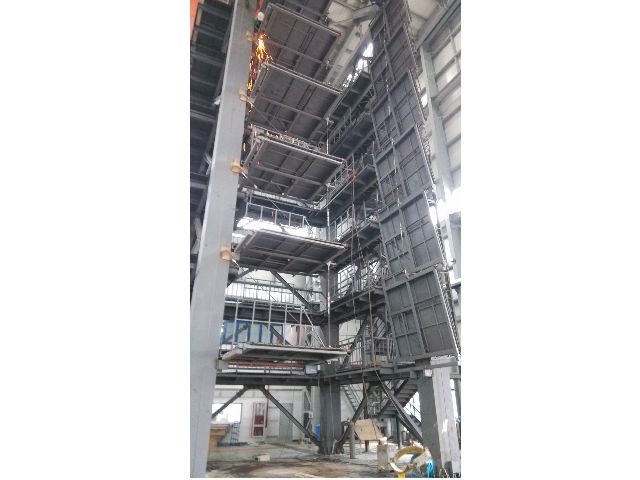

動態特性研究在機械設計及有限元分析中有重要地位。實際運行中,機械常受振動、沖擊等動態載荷作用,只靜態分析不足以確保可靠性。運用有限元軟件進行模態分析,求解機械結構的固有頻率、振型,預防共振現象。模擬沖擊加載,觀察結構瞬間響應,判斷薄弱環節。據此在設計中添加阻尼裝置、優化結構剛度分布,抑制振動幅度,保護關鍵部件。例如在高速旋轉機械設計時,通過動態分析確保平穩運行,減少噪音與磨損,延長設備使用壽命,滿足現代化工業對機械裝備高精度、低噪聲、高穩定性的要求。吊裝系統設計在火電建設鍋爐受熱面吊裝中,精確模擬高溫環境下結構力學性能,保障安裝可靠性。

動態荷載響應探究于工程結構優化設計及有限元分析意義非凡。現實中,工程結構頻繁遭遇地震、車輛沖擊等動態作用,單靠靜態分析難保安全。運用有限元軟件展開時程分析,模擬地震波作用下結構隨時間的動力響應,捕捉關鍵部位位移、加速度峰值。模擬車輛急剎車、碰撞時對橋梁、停車場等結構沖擊,鎖定薄弱環節。據此在設計中增設隔震支座、耗能阻尼器,優化結構延性設計,削減振動沖擊危害,保護整體結構完整性。像在抗震設計時,借動態分析確保大震不倒、中震可修,契合防災減災需求。吊裝系統設計在冶金行業軋機吊裝中,精確控制吊裝節奏、受力分布,保障軋機安裝精度。工程結構優化設計與計算服務公司哪家好

吊裝系統設計在汽車制造車間大型模具吊裝中,合理規劃吊點位置,確保模具吊運平穩,防止變形。工程結構設計服務商哪家好

優化設計流程離不開機械設計與有限元分析的緊密結合。傳統設計流程冗長且反復試錯成本高,如今借助有限元分析軟件強大功能,實現快速迭代優化。設計初期,構建多個概念模型,運用有限元分析其力學性能,淘汰劣勢方案。進入詳細設計階段,針對選定方案微調參數,再次分析,如調整結構尺寸、壁厚,實時查看應力變化對整體性能影響。通過多輪循環,精確定位設計短板并改進,避免過度設計造成材料浪費,又保障機械性能達標,大幅縮短設計周期,提升產品競爭力,讓機械產品更快推向市場。工程結構設計服務商哪家好