商機詳情 -

紹興扭矩傳感器原理

轉速扭矩傳感器作為現代工業與汽車工程領域中的重要組件,扮演著至關重要的角色。它不僅能夠精確測量旋轉軸的轉速,還能同時檢測并輸出扭矩數據,為系統的動態性能分析和故障診斷提供了可靠依據。在自動化生產線中,電機驅動的設備往往需要根據負載變化靈活調整轉速和輸出扭矩,以確保生產效率和產品質量。轉速扭矩傳感器通過實時監測這些關鍵參數,使得控制系統能夠迅速響應,優化能源分配,減少能耗同時提升整體系統的穩定性。在汽車行業,無論是傳統的燃油發動機還是新興的電動汽車,扭矩與轉速的精確控制都是實現動力輸出平順、提升駕駛體驗的關鍵。通過集成先進的轉速扭矩傳感器,車輛管理系統能夠更精確地調控發動機或電動機的工作狀態,有效避免過載,延長傳動系統壽命,并在保證安全的前提下,實現駕駛性能的較大化。扭矩傳感器在造紙機械中實時監測負荷。紹興扭矩傳感器原理

隨著智能化和自動化技術的飛速發展,測扭矩傳感器也在不斷創新與升級。現代扭矩傳感器不僅具有更高的測量精度和響應速度,還融入了數字化、網絡化等先進技術,實現了遠程監控和智能診斷功能。這提升了工業現場的信息化水平,使得企業能夠更加便捷地獲取生產數據,實現精細化管理和決策。在智能制造的大潮中,測扭矩傳感器作為連接物理世界和數字世界的橋梁,正在推動著工業生產方式的深刻變革。例如,在智能制造系統中,通過與云計算、大數據等技術的結合,扭矩傳感器采集的數據可以實時上傳到云端,為設備的預防性維護和故障預警提供有力支持。未來,隨著物聯網和人工智能技術的發展,測扭矩傳感器將在更多領域展現出其強大的應用潛力,為工業智能化升級貢獻力量。測角度扭矩傳感器生產廠扭矩傳感器監測,保障車輛行駛安全。

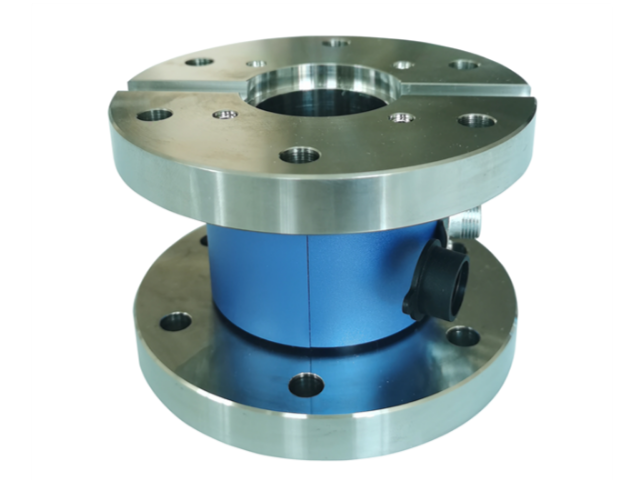

非接觸式扭矩傳感器作為現代工業測量與控制領域的一項重要技術革新,正逐步成為提升機械設備性能與效率的關鍵組件。這類傳感器通過電磁感應、光學測量或無線傳輸等原理,能夠在不直接接觸旋轉部件的情況下,精確測量并反饋扭矩信息。相較于傳統的接觸式扭矩傳感器,非接觸式設計減少了因摩擦、磨損導致的精度下降和壽命縮短問題,從而確保了長期穩定性和高可靠性。非接觸式扭矩傳感器還具備安裝簡便、維護成本低的優勢,能夠輕松適應各種復雜工況,如高溫、高濕或強磁場環境,為風力發電、汽車制造、航空航天等領域的動力傳輸系統提供了更為精確、實時的扭矩監測解決方案。隨著物聯網與智能制造技術的快速發展,非接觸式扭矩傳感器正逐步融入智能工廠的生產流程中,為實現設備預測性維護、優化能源使用效率以及提升整體生產自動化水平發揮著不可替代的作用。

除了基本的測量范圍和精度要求外,靜態扭矩傳感器的信號輸出方式和兼容性是選型過程中需要關注的重點。現代工業控制系統大多采用數字化信號傳輸,因此傳感器應具備數字接口(如RS-485、CAN總線等)或能夠提供模擬信號(如電壓、電流輸出)的同時支持數字轉換。這樣不僅可以提高數據傳輸的準確性和可靠性,還能方便地與各種數據采集系統和上位機軟件進行集成。傳感器的供電方式、防護等級以及是否支持遠程校準等功能是影響選型決策的重要因素。在選型時,務必與供應商充分溝通,明確應用需求,以便選擇到適合的靜態扭矩傳感器,從而確保測量系統的整體性能和穩定性。扭矩傳感器在電力巡檢設備中實時監測負荷。

除了上述兩種,相位差式轉矩轉速傳感器和高性能無線扭矩傳感器是扭矩傳感器中的重要類型。相位差式轉矩轉速傳感器利用磁電相位差式轉矩測量技術,在彈性軸兩端安裝相同的齒輪和接近傳感器。當軸旋轉時,兩組傳感器會產生相位差,從而計算出扭矩。它的特點是實現了轉矩信號的非接觸傳遞,檢測信號為數字信號,但體積較大,低轉速性能不理想。而高性能無線扭矩傳感器則將傳感器與無線通信技術結合,實現數據的無線傳輸。扭矩電信號經處理、編碼后由發射模塊發送,接收模塊接收并解碼后傳給單片機,由LED顯示扭矩數據。這種傳感器具有更高的靈活性和便捷性,適用于各種復雜的測量環境。扭矩傳感器助力化工設備精確控制。義烏小型扭矩傳感器

扭矩傳感器在起重機械中保障作業安全。紹興扭矩傳感器原理

動態扭矩傳感器的設計不僅克服了傳統扭矩傳感器的諸多限制,還引入了先進的檢測技術和材料。例如,它采用了非接觸式數據傳遞方式,通過無線供電和無線輸出的形式,解決了動態扭矩測量中的許多技術難題。動態扭矩傳感器還具備多種信號輸出方式,如頻率、電壓和電流,這使得它可以直接與PLC采集系統或其他外部設備連接,實現自動化控制和數據記錄。在測量正、反向扭矩時,動態扭矩傳感器無需進行換向及調零設置,信號輸出具有高信噪比和抗干擾性,響應速度快,可以測量啟動力矩和過渡過程力矩。動態扭矩傳感器不受轉速高低的限制,能夠精確測量實時力矩和功率,具有優異的線性度、重復性和可靠性。這些特點使得動態扭矩傳感器在電動機、發動機、渦輪機等旋轉動力設備的扭矩及功率檢測中發揮著重要作用,推動了工業自動化和智能制造的發展。紹興扭矩傳感器原理