商機詳情 -

廣州霧化噴涂設備

霧化噴涂無氣漆霧化器的具有旋轉圓柱形頭,可優化噴涂的油漆量。靜電霧化技術原本是運用于美容處理裝置和其它噴涂微小液體的儀器里,而把它運用在汽車制造上。具體來說,噴漆器的是圓柱形的,有大約600個特殊凹槽插入,該凹槽經過旋轉以產生離心力,使涂料流入凹槽并透過靜電產生霧化。高精度電流控制,實現近距離噴涂的可行性。車身本身鈑金件的不均勻性,會導致圓柱形頭和車身之間的距離波動,而使電流不穩定。然而無氣式噴漆霧化器會不斷監測電流的變化,并自動控制電壓,保持圓柱形頭和車身之間的距離約為10mm。因此,靜電霧化和靜電噴涂在固定電流下成為可能,反過來又抑制油漆顆粒尺寸的變化,結果是帶來的噴涂。霧化噴涂可以有效地提高涂裝效率。廣州霧化噴涂設備

霧化噴涂升華過程。在升溫的階段(大量升華階段),制品溫度要低于其共晶點一個范圍。因此擱板溫要加以控制,若制品已經部分干燥,但溫度卻超過了其共晶點,此時將發生制品融化現象,而此時融化的液體,對冰飽和,對溶質卻未飽和,因而干燥的溶質將迅速溶解進去,后濃縮成一薄僵塊,外觀極為不良,溶解速度很差,若制品的融化發生在大量升華后期,則由于融化的液體數量較少,因而燥的孔性固體所吸收,造成凍干后塊狀物有所缺損,加水溶解時仍能發現溶解速度較慢。在大量升華過程,雖然擱板和制品溫度有很大懸殊,但由于板溫、凝結器溫度和真空溫度基本不變,因而升華吸熱比較穩定,制品溫度相對恒定。隨著制品自上而下層層干燥,冰層升華的阻力逐漸增大。制品溫度相應也會小幅上升。直至用肉眼已不到冰晶的存在。此時90%以上的水分已除去。大量升華的過程至此已基本結束,為了確保整箱制品大量升華完畢,板溫仍需保持一個階段后再進行第二階段的升溫。廣州霧化噴涂設備霧化噴涂使用高性能的鈦合金及不銹鋼制造。

霧化靜電噴涂。在流水線作業中,依靠電場傳輸涂料來提升油漆利用率的技術得到快速普及。一般溶劑型的涂料都采用內加電技術,水性漆由于導電的因素有外加電和幾種不同的內加電方式,車身內部等狹小空間噴涂一般采用彈匣、渦輪增壓傳輸器等內加電或隱藏式極針的外加電方式,小型工業噴涂的水性漆也有采用整體絕緣的內加電方式。自動噴涂一般采用高壓發生器產生電荷,手工噴涂以內置渦輪發電和靜電發生器為表示。靜電環、水性內置接地電極針等技術基本挖掘了水性漆靜電手工噴涂的全部潛力。目前使用靜電噴涂大面積的上漆率在75%以上,但是靜電噴涂要特別注意安全設計,靜電針的能量、噴涂間設施的接地、水性漆系統絕緣技術的防護等都需要嚴格按照規范。

霧化噴涂泵頭選擇方法。1、流動范圍。流量的要求決定了泵管道的大小和特定用途的泵頭類型。2、泵頭材料。泵頭材料要有耐火性,軸承要受到外殼保護,以應對有腐蝕性的流體或惡劣的環境條件。具有高性能塑料外殼的泵頭具有重量輕、耐火性強、價格低的優點。3、滾筒數。當指定大小的轉子上的滾筒減少時,流量會增加。但是脈動也變大了。滾筒增加時,脈動度減少,分布精度提高。但是,如果流量減少,泵管的壽命就會縮短。在一定時間內,泵管的滾筒數增加時,泵管的真空性能和壓力性能也會提高。4,組裝起來很容易。泵管的拆卸方式會對用戶對泵的滿意度產生很大的影響。在制藥、食品供應和打印過程中,需要經常更換泵管(例如,每班或每天更換一次)。清潔或更換產品時,為了節省時間,使用容易安裝的泵頭可以節省昂貴的人力成本。霧化噴涂原本是運用于美容處理裝置和其它噴涂微小液體的儀器里。

微量液體后噴涂實施方案。電控箱是后噴涂設備的重點控制部件。電控箱的面板包括:觸摸屏、電源開關、急停按鈕、報警指示燈。電控箱內部包括PLC、模擬量模塊、開關電源、變壓器、濾波器、中間繼電器等元件。電源開關用于控制設備的總電源。為了安全起見,設有一個急停按鈕,處理突發情況時使用。設備所有操作,包括生產操作,流量的標定、重量的標定、系統設置、報表查詢等在觸摸屏上進行。電控箱內采用24V低壓控制,安全可靠。西門子PLC性能穩定,壽命長久。酶制劑平臺秤是計量酶制劑重量的稱重裝置,檢測到的酶制劑重量顯示在觸摸屏中。當儲存桶內的酶制劑重量低于預設的報警下限時,觸摸屏就會顯示報警信號提醒工作人員添加酶制劑。微量霧化噴涂技術對于微米級精密器件的制造具有重要作用,可實現高精度的涂層加工。廣州霧化噴涂設備

霧化噴涂可以提供多種顏色和表面效果,滿足不同產品的美觀需求。廣州霧化噴涂設備

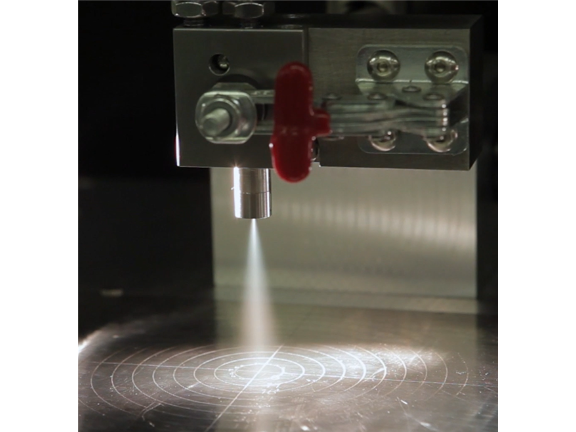

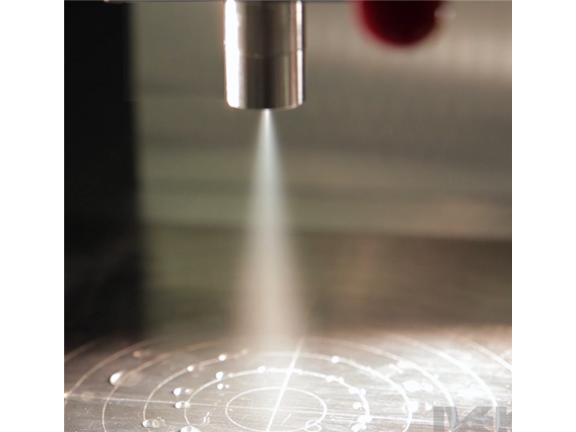

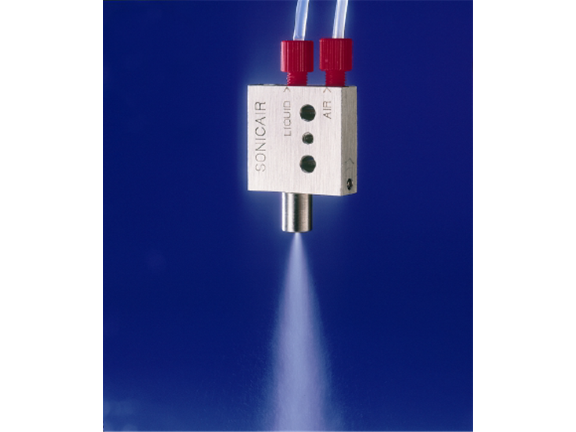

超聲波霧化噴涂技術助力較好噴涂需求。超聲波噴頭是利用壓電效應將電能轉化為高頻機械能,機械能被轉移到液體中,產生駐波。液體通過噴頭導入到霧化面,當液體離開噴頭的霧化表面時,它被破碎成均勻微米級細霧液滴,從而實現霧化。在超聲波噴涂過程中,可以精確地控制液滴尺寸和分布,從而使非常小的液滴和顆粒能夠快速蒸發,由此產生具有高比表面積的顆粒,形成薄膜涂層。在生活中,普通霧化技術可以用于加濕、除塵、清洗等需求。由于超聲波霧化技術精度高、噴涂均勻、對溶液性能影響小、對昂貴的溶液轉換率高等優勢,適用于新能源、生物醫療、微電子半導體、納米材料、玻璃鍍膜等領域。廣州霧化噴涂設備